Tryckt elektronikteknik är en innovativ metod som gör det möjligt att trycka elektronisk funktionalitet direkt på ett substrat. Den använder specialiserad tryckutrustning och ledande bläck för att skapa kretsar och komponenter på substratet genom en process som liknar traditionell tryckning. Denna metod förenklar tillverkningsprocessen, minskar monteringsstegen och förbättrar produktionseffektiviteten. Jämfört med traditionella tillverkningsprocesser för elektroniska komponenter och produkter, som kännetecknas av komplexa procedurer, betydande materialavfall, höga utrustningsinvesteringar och miljöföroreningar, framstår tryckt elektronikteknik som en idealisk lösning på grund av dess enkla produktionsprocesser och lägre materialförbrukning. Den möjliggör storskalig, lätt, flexibel och kostnadseffektiv tillverkning. Dessutom kan tryckt elektronik, som en rumstemperaturtryckprocess, avsevärt minska energiförbrukningen och möjliggöra användning av flexibla material som billiga plastfilmer, papper och tyg som substrat, även med lägre värmebeständighet. Som en grön tillverkningsteknik tar den också itu med problemen i samband med kemiska etsningsprocesser och utsläpp av avfallsvätskor. Genom att använda organiska funktionella material och substrat med utmärkt biologisk nedbrytbarhet, tar den i grunden itu med problemet med miljöföroreningar orsakade av elektroniska produkter. Därför betraktas tryckt elektronikteknik allmänt som en revolutionerande lösning för utvecklingen av elektronikindustrin. En av de viktigaste tekniska aspekterna inom tryckt elektronik är användningen av ledande bläck. Ledande bläck är vanligtvis funktionella bläck som uppvisar konduktivitet. Det finns två huvudtyper av ledande bläck: intrinsiskt ledande bläck, som använder ledande polymerer, och dopade ledande bläck, som innehåller ledande partiklar. Sammansättningen av dopade ledande bläck inkluderar ledande fyllmedel, bindemedel, lösningsmedel och tillsatser. Valet av ledande fyllmedel beror på slutproduktens specifika krav och kan involvera olika typer av partiklar med olika konduktivitetsförmågor och egenskaper, såsom metallbaserade partiklar, kolbaserade material och metalloxidpartiklar. Bearbetning och formulering av dessa partiklar involverar ofta utveckling av nanoteknik, till exempel när det gäller de metallbaserade ledande pastor vi primärt använder, som använder nanosilverbelagda kopparpartiklar som ledande fyllmedel och bearbetas med olika nanomaterialtillverkningstekniker. I utvecklingen av tryckt elektronik spelar innovation och optimering av ledande bläck en avgörande roll. De ger inte bara tillförlitlig konduktivitet utan tar även hänsyn till krav som kompatibilitet, vidhäftning och stabilitet med substrat. Med den kontinuerliga utvecklingen av tryckt elektronikteknik, forskning, utveckling,och tillämpningen av ledande bläck kommer att ge fler möjligheter och genombrott för elektroniktillverkningsindustrin.

Tillämpningen av 3D-utskriftsteknik inom kretskortstillverkning går snabbt framåt. Den har sitt ursprung på 1980-talet och har blivit verklighet med utvecklingen av 3D-utskriftstekniker. Denna metod möjliggör direktutskrift av kretsar och komponenter i tredimensionellt utrymme, vilket erbjuder ökade frihetsgrader och designflexibilitet. 3D-utskriftsteknik, även känd som additiv tillverkning, möjliggör tillverkningsprocessen genom att konstruera fysiska objekt lager för lager. Med dedikerad 3D-utskriftsutrustning och material kan digitala modeller omvandlas till konkreta fysiska produkter. Jämfört med traditionella metoder för direkt bearbetning och skärning har tredimensionell utskriftsteknik medfört banbrytande förändringar inom området elektronisk tillverkning. För det första förenklar 3D-utskriftstekniken tillverkningsprocessen. Traditionella tillverkningsprocesser involverar komplexa bearbetningssteg och verktyg, medan 3D-utskriftsteknik direkt omvandlar digitala designfiler till konkreta fysiska produkter, vilket eliminerar behovet av besvärliga processjusteringar och tillverkningsförberedelsetid. Detta förkortar produktutvecklingscykeln avsevärt och förbättrar produktionseffektiviteten. För det andra erbjuder 3D-utskriftstekniken en hög grad av designfrihet. Den möjliggör mycket anpassad produktion genom att skapa komplexa strukturer och former baserade på specifika krav. Traditionella tillverkningsmetoder begränsas av maskinverktyg och processbegränsningar, medan 3D-utskriftsteknik kan övervinna dessa begränsningar och ge konstruktörer ett större kreativt utrymme. Dessutom möjliggör 3D-utskriftsteknik exakt materialutnyttjande och minimering av avfall. Traditionella tillverkningsmetoder kräver ofta en betydande mängd material för bearbetning och skärning, medan 3D-utskriftsteknik möjliggör exakt materialanvändning baserat på designkrav, vilket minskar materialspill och kostnader. Viktigast av allt är att 3D-utskriftstekniken ger en plattform för innovation och snabb prototypframställning. Den möjliggör snabba designiterationer, vilket gör det möjligt för konstruktörer att snabbt validera och förbättra design genom att skriva ut flera versioner av prototyper. Detta är avgörande för utvecklings- och optimeringsprocessen för elektroniska produkter. I allmänhet har additiv tillverkning, även känd som 3D-utskrift, revolutionerat de traditionella metoderna för elektronisk tillverkning genom att erbjuda strömlinjeformade tillverkningsprocesser, mycket anpassningsbara designer, exakt materialutnyttjande och fördelarna med innovation och snabb prototypframställning. Den har introducerat ett nytt tillverkningsparadigm för elektronikindustrin, vilket ökar hastigheten på produktutvecklingen och låser upp nya möjligheter för innovation.

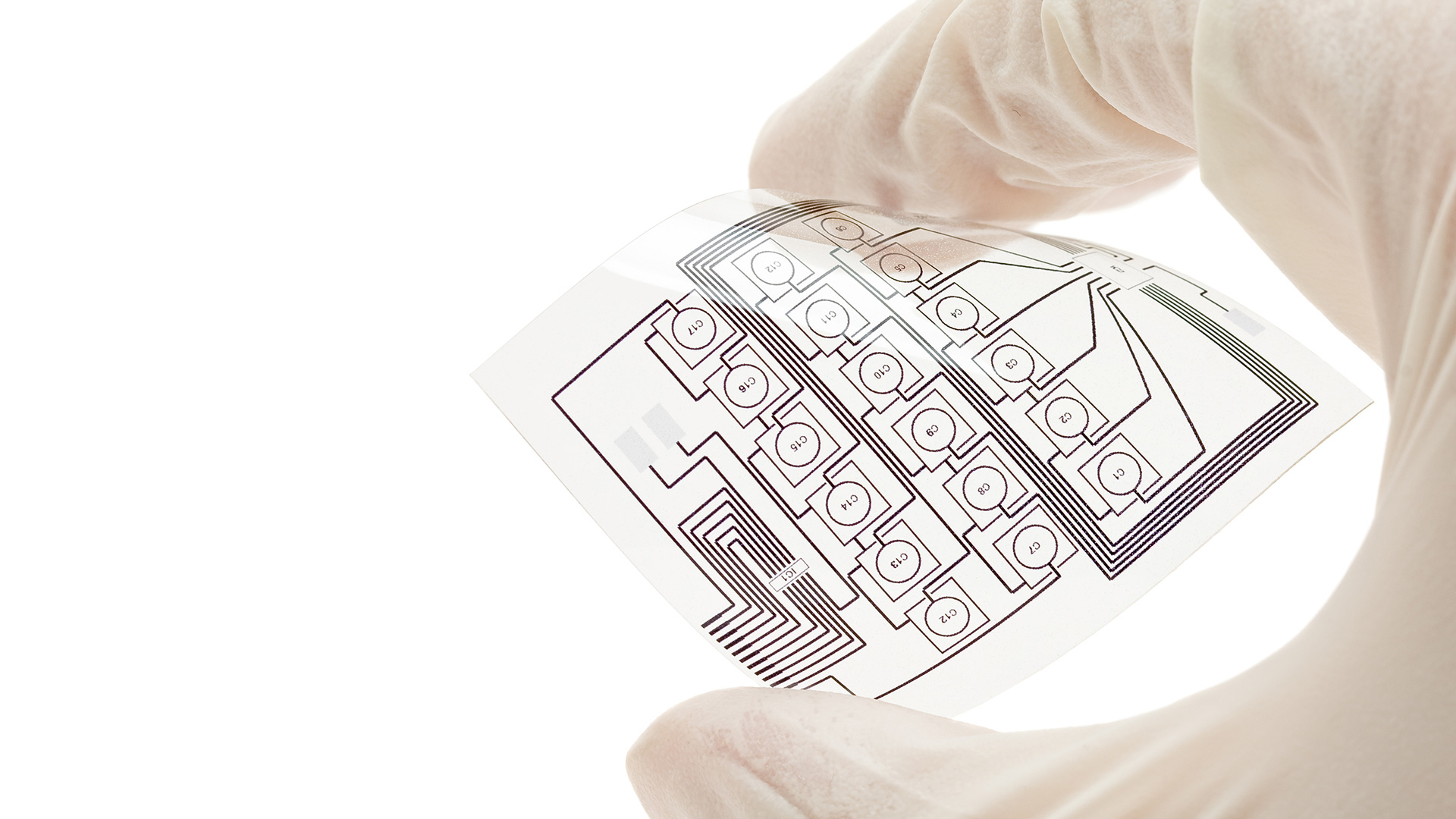

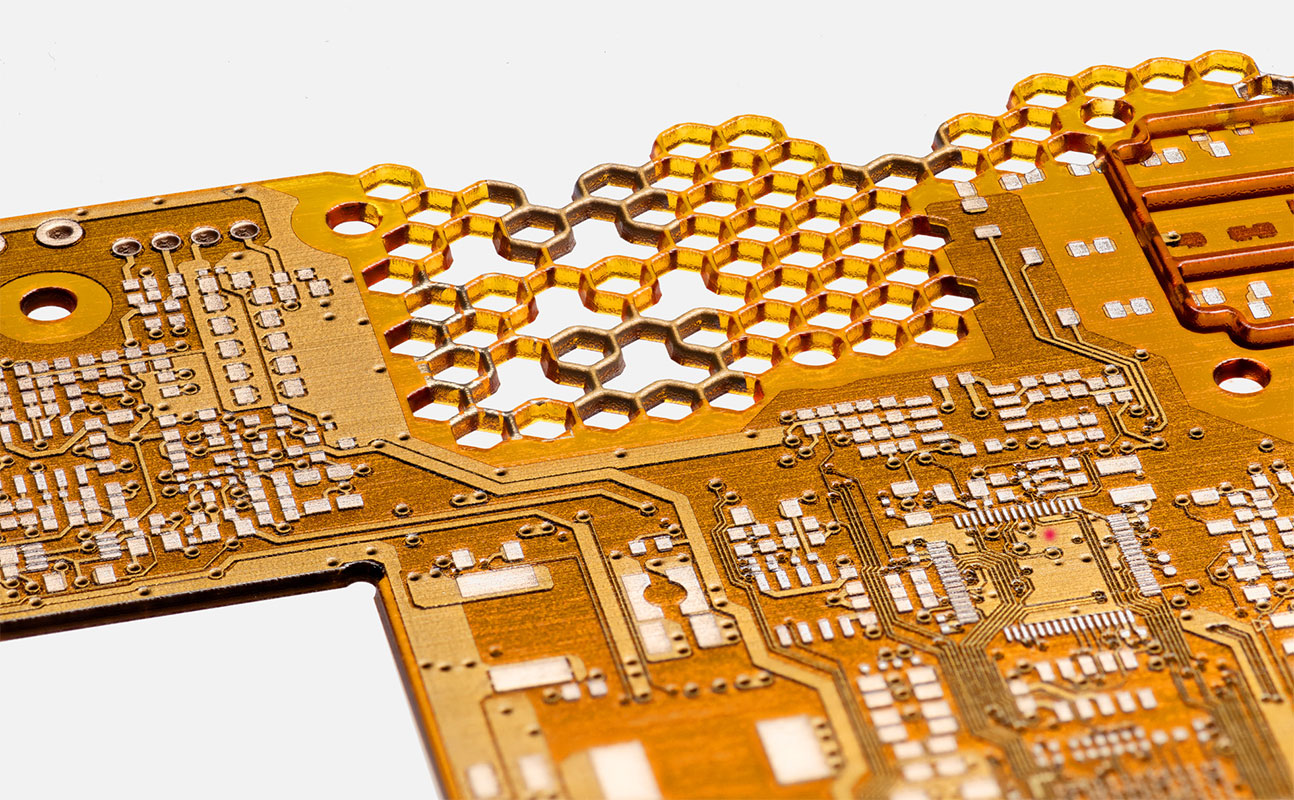

Flexibel elektronikteknik har sitt ursprung på 1990-talet och har marknadsförts i stor utsträckning med framsteg inom flexibla material och tillverkningsprocesser. Det innebär att tillverka elektroniska komponenter på flexibla substrat, vilket gör dem böjbara och töjbara. Denna metod har revolutionerat formen och tillämpningarna av kretskort, vilket skapar nya möjligheter för innovation. Flexibel elektronikteknik är en innovativ tillverkningsmetod som ger elektroniska produkter flexibilitet, böjbarhet och tunnhet. Jämfört med traditionella styva elektroniska enheter erbjuder flexibel elektronikteknik många unika fördelar och tillämpningsmöjligheter. För det första gör flexibel elektronikteknik det möjligt för elektroniska enheter att fungera normalt även när de är böjda, krökta eller deformerade. Detta gör dem lämpliga för olika tillämpningar som kräver anpassning till komplexa former eller ytor, såsom bärbara enheter, smarta kläder, flexibla skärmar med mera. Genom att använda flexibla substrat och komponenter uppvisar flexibla elektroniska produkter utmärkt mekanisk motståndskraft och anpassningsförmåga. För det andra erbjuder flexibel elektronikteknik fördelen att vara lätt och kompakt. Jämfört med traditionella styva elektroniska produkter utmärker sig flexibla elektroniska produkter i fråga om vikt och storlek. Detta gör dem mycket lämpliga för ett brett spektrum av tillämpningar inom områden som flyg- och rymdindustrin, fordonsindustrin, sjukvården och mobila enheter. Den lätta designen hos flexibel elektronik möjliggör förbättrad portabilitet och flexibilitet för produkterna. Dessutom erbjuder flexibel elektronikteknik fördelar inom skalbarhet och hög produktionseffektivitet. Genom att använda effektiva tillverkningsmetoder som tryckning, beläggning och laserbearbetning kan storskalig och kostnadseffektiv produktion av flexibla elektroniska produkter uppnås. Jämfört med traditionella tillverkningsmetoder för styva elektronikprodukter kan flexibel elektronikteknik minska materialspill och processkomplexitet, vilket förbättrar produktionseffektiviteten och sänker kostnaderna. Viktigast av allt ger flexibel elektronikteknik en enorm möjlighet till innovation och multifunktionalitet. Genom integration av flexibla substrat och avancerade elektroniska komponenter kan olika funktioner uppnås, inklusive böjbara sensorer, rullbara batterier och flexibla kretsar. Detta öppnar upp stora möjligheter att utforska nya tillämpningar och marknader, allt från smart sjukvård till intelligent transport, samt sakernas internet (IoT) och bärbar teknik. Generellt sett representerar flexibel elektronikteknik ett betydande genombrott inom elektroniktillverkning. Den ger inte bara elektroniska produkter flexibla och böjbara egenskaper utan erbjuder också fördelar när det gäller lättvikt, skalbarhet och effektiv produktion. Med ytterligare tekniska framsteg,Flexibel elektronikteknik kommer att leda till ännu mer innovation och transformation inom olika områden.

Nanoprinttekniken har sitt ursprung i början av 2000-talet och har ytterligare förfinats med utvecklingen av precisionstillverkningstekniker i nanoskala. Denna metod använder precisionstillverkningstekniker i nanoskala för att tillverka små kretsar och strukturer på kretskort, vilket ger stöd för miniatyriserade och högpresterande elektroniska enheter. Nanoprinttekniken är en revolutionerande tillverkningsmetod som utnyttjar precisionskontroll i nanoskala för att uppnå fin bearbetning och montering av material. Den trycker direkt mönster eller strukturer på substrat på nanoskalanivå, vilket öppnar upp nya möjligheter för olika tillämpningar inom olika områden. För det första erbjuder nanoprinttekniken fördelar med hög precision och hög upplösning. Genom att använda nanoskala-skrivhuvuden och exakta styrsystem kan den uppnå korrekt replikering av små storlekar och komplexa strukturer på substrat. Detta gör nanoskala-trycktekniken allmänt tillämpbar inom områden som optoelektronik, mikroelektronik, biomedicin och sensorer. Den ger en effektiv tillverkningsmetod för att producera högupplösta skärmar, mikrokretsar, nanosensorer och andra produkter. För det andra har nanoskala-trycktekniken hög effektivitet och skalbarhet. Jämfört med traditionella tillverkningsmetoder möjliggör nanoskala-trycktekniken storskalig, snabb och kostnadseffektiv produktion. Den använder höghastighetstryckprocesser och avancerade materialleveranssystem, vilket möjliggör snabb replikering och tillverkning av nanoskaliga mönster. Detta ger nanoskalig tryckteknik stor potential för industriell produktion och storskalig tillverkning, vilket erbjuder nya vägar för effektiv och kostnadseffektiv produktion av nanokomponenter. Dessutom erbjuder nanoskalig tryckteknik fördelar med multifunktionalitet och materialdiversitet. Genom att välja olika tryckmaterial och nanoskaliga mönsterdesigner möjliggör den tillverkning av olika funktionella strukturer och material. Till exempel kan den använda nanoskaliga metallpartiklar för att skapa ledande mönster eller använda nanoskaliga partiklar eller fibrer för att producera filter eller biosensorer. Nanoskalig tryckteknik ger flexibilitet och innovation vid design och tillverkning av nanokomponenter med flera funktioner och egenskaper. Slutligen ger nanoskalig tryckteknik ett robust stöd för forskning och tillämpningar inom nanovetenskap och nanoteknik. Den erbjuder en kontrollerad och kostnadseffektiv metod för tillverkning av nanomaterial, nanostrukturer och nanokomponenter. Utvecklingen av nanoskalig tryckteknik fungerar som ett kraftfullt verktyg för att främja och kommersialisering av nanoteknik, vilket främjar ytterligare framsteg och tillämpningar inom nanovetenskap. Sammanfattningsvis är nanoskalig utskriftsteknik en avancerad tillverkningsmetod med fördelar som hög precision, hög effektivitet, multifunktionalitet och materialdiversitet.Den har omfattande möjligheter för tillämpningar inom olika områden, vilket driver innovation och genombrott.

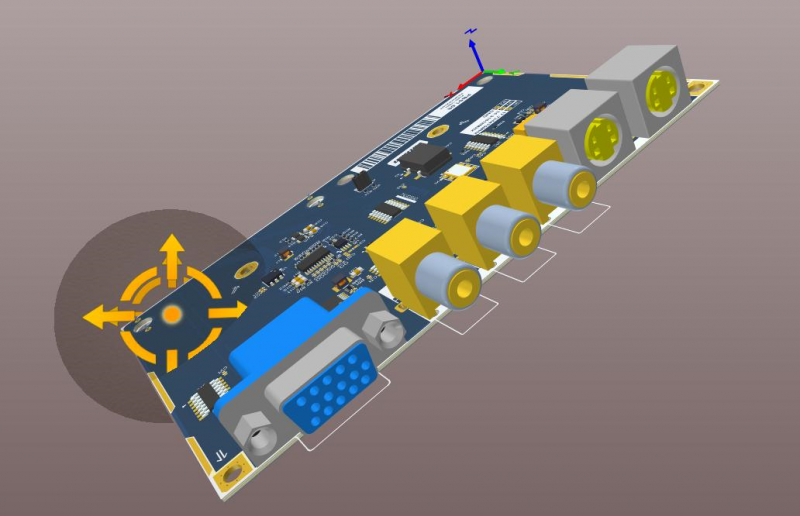

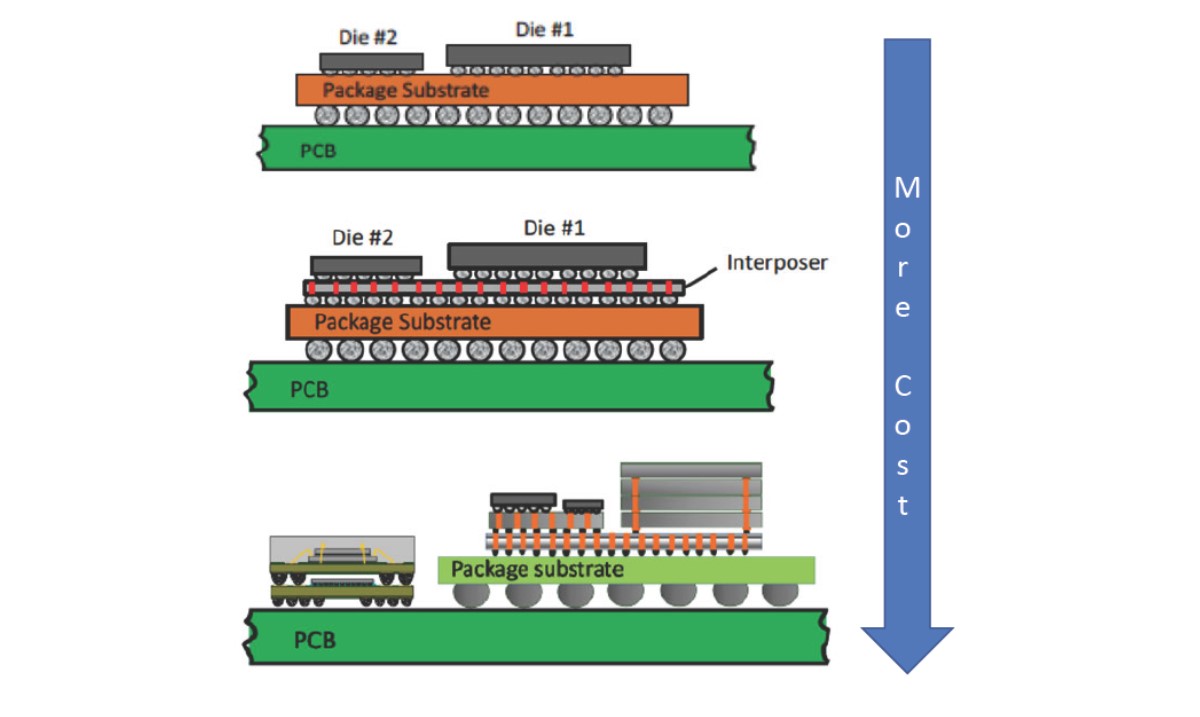

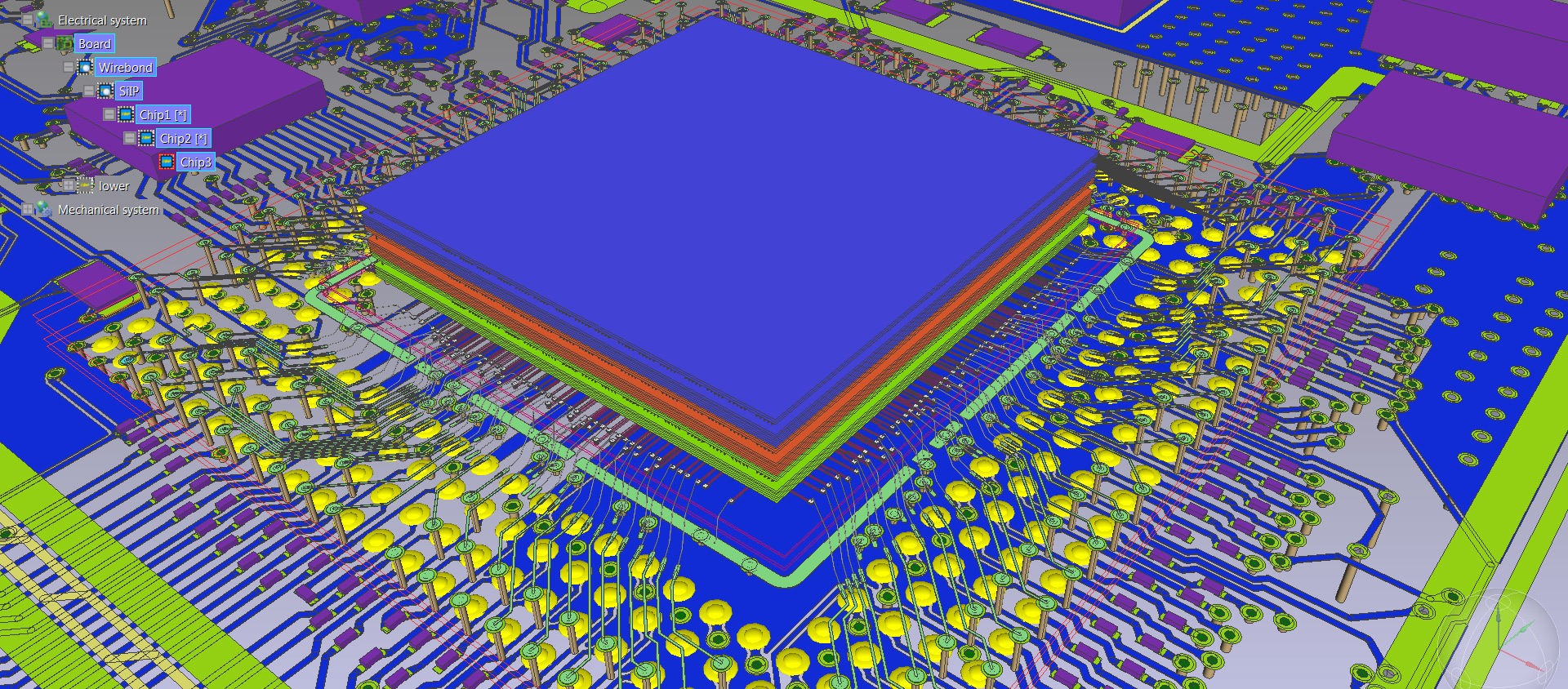

Staplad paketeringsteknik har sitt ursprung på 1990-talet och har utvecklats med framsteg inom chippaketering och staplingstekniker. Denna metod innebär att stapla flera paketeringslager inom ett enda chip, vilket möjliggör högre nivåer av integration och prestanda. Staplad paketeringsteknik är en avancerad integrerad kretspaketeringsmetod som innebär att flera chip eller moduler staplas vertikalt på en enda chips, vilket möjliggör högre nivåer av integration och prestanda. Denna teknik finner utbredd tillämpning inom högpresterande datoranvändning, mobil kommunikation, artificiell intelligens och molntjänster, bland andra områden, och ger betydande förbättringar av funktionaliteten och prestandan hos elektroniska enheter. Nyckeln till staplad paketeringsteknik ligger i att stapla flera chip eller moduler tillsammans och sammankoppla dem genom mikrostora sammankopplingar. Denna staplingsstruktur möjliggör en mer kompakt paketstorlek och kortare signalöverföringsvägar, vilket förbättrar kretshastighet och respons. Dessutom, genom att stapla chip vertikalt, maximeras utrymmesutnyttjandet, vilket leder till högre integration och funktionell densitet. Det finns två huvudmetoder för att implementera staplad paketeringsteknik: kiselmellanlägg och chip-till-chip-bindning. Kiselmellanlägg innebär att stapla flera funktionella moduler på samma chip, vilket möjliggör sammankoppling och paketering genom wafernivåpaketeringsprocesser. Denna metod minskar antalet externa kapselstift, vilket förbättrar kretsens prestanda och tillförlitlighet. Chip-till-chip-bonding, å andra sidan, avser stapling av olika chip eller moduler tillsammans och sammankoppling av dem genom fina sammankopplingar. Denna metod möjliggör höghastighetskommunikation och datautbyte mellan chip med olika funktioner. Stacked packaging-teknik erbjuder flera fördelar. För det första ger den högre integrations- och funktionalitetstäthet, vilket gör att enheter kan integrera fler funktioner inom begränsat utrymme. För det andra möjliggör staplad packaging-teknik kortare signalöverföringsvägar, vilket minskar signalfördröjningar och förbättrar kretsens svarshastighet.

Dessutom, genom att använda staplad kapsling, kan olika funktionella chip eller moduler integreras tillsammans, vilket minskar systemvolym och strömförbrukning. Slutligen förbättrar staplad kapslingsteknik även värmeavledningsprestanda, vilket möjliggör effektivare kylning av högpresterande chip och förbättrar systemets stabilitet och tillförlitlighet. Sammanfattningsvis är staplad kapslingsteknik en banbrytande innovation som medför betydande framsteg inom integrerad kretskapsling och prestanda. Genom att stapla flera chip eller moduler möjliggörs högre integration, snabbare hastigheter och mindre formfaktorer, vilket driver utvecklingen och innovationen av elektroniska enheter.

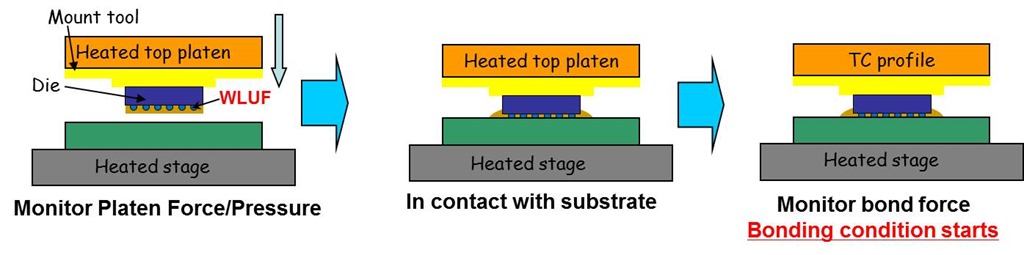

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

Datadriven tillverkning använder tekniker som big data, artificiell intelligens och maskininlärning för att optimera tillverkningsprocessen för kretskort. Den har sitt ursprung i början av 2000-talet och har marknadsförts i stor utsträckning med utvecklingen av dataanalys och intelligenta algoritmer. Genom realtidsdataanalys och intelligenta algoritmer kan tillverkningsprocessen övervakas och optimeras mer exakt och effektivt, vilket förbättrar produktionseffektiviteten och kvaliteten. Datadriven tillverkning är en tillverkningsmetod baserad på big data och avancerade analystekniker. Det innebär att samla in, analysera och tillämpa data för att optimera produktionsprocesser och beslutsfattande, vilket förbättrar produktionseffektiviteten, kvaliteten och flexibiliteten. För det första förlitar sig datadriven tillverkning på insamling och övervakning av data i realtid. Viktiga parametrar och indikatorer i tillverkningsprocessen kan registreras och övervakas i realtid genom sensorer, IoT-enheter och andra datainsamlingstekniker. Dessa data kan täcka olika aspekter från råvaror till färdiga produkter, inklusive leveranskedja, produktionsutrustningens status, processparametrar, produktkvalitet med mera. För det första förlitar sig datadriven tillverkning på insamling och övervakning av data i realtid. Viktiga parametrar och indikatorer i tillverkningsprocessen kan registreras och övervakas i realtid genom sensorer, IoT-enheter och andra datainsamlingstekniker. Denna data kan omfatta olika aspekter från råvaror till färdiga produkter, inklusive leveranskedja, produktionsutrustningens status, processparametrar, produktkvalitet med mera. Baserat på resultaten av dessa dataanalyser kan tillverkningsföretag vidta kontroll- och justeringsåtgärder i realtid för att optimera produktionsprocessen. Genom att till exempel övervaka utrustningens status i realtid och förutsäga underhållsbehov kan plötsliga fel och driftstopp minskas. Genom att övervaka produktionsparametrar och kvalitetsindikatorer i realtid kan processparametrar justeras och produktkvaliteten förbättras. Dessutom kan datadriven tillverkning stödja intelligent beslutsfattande och planering. Genom att tillämpa stordata och avancerad analys för leveranskedjehantering, efterfrågeprognoser och produktionsplanering kan tillverkningsföretag uppnå mer exakt efterfrågeprognos, effektivare lagerhantering och optimerad produktionsplanering. Detta bidrar till att minska lagerkostnader, förbättra leveranskapaciteten och möta kundernas krav. Sammantaget är datadriven tillverkning en metod som använder data- och analysteknik för att optimera tillverkningsprocessen och beslutsfattandet. Det kan hjälpa tillverkningsföretag att uppnå en mer effektiv, flexibel och kvalitativ produktion, vilket förbättrar konkurrenskraften och kundnöjdheten. Med den kontinuerliga utvecklingen av teknik och ackumuleringen av data,Datadriven tillverkning kommer att spela en allt viktigare roll inom tillverkningsindustrin. Dessa innovativa metoder för kretskortstillverkning har sitt ursprung i olika perioder, och med teknikutvecklingen och den utbredda användningen av tillämpningar har de gett oss många potentiella fördelar. Från att förbättra produktionseffektiviteten till att utöka designutrymmet, från att förbättra prestandan till att uppnå högre tillförlitlighet, har dessa metoder gett banbrytande fördelar inom området kretskortstillverkning. Det är avgörande för oss att ta tillvara dessa möjligheter och kontinuerligt utforska och implementera innovativa tillverkningsmetoder för att driva utvecklingen och innovationen inom elektronikindustrin.

Kundsupport