I dagens snabbväxande elektroniktillverkningsindustri är det en avgörande uppgift att förbättra produktionseffektiviteten. I kretskortstillverkningsprocessen är panelisering en allmänt använd strategi som avsevärt kan förbättra produktionseffektiviteten och produktkvaliteten. För att ytterligare driva förbättringar av produktionseffektiviteten har införandet av avancerade paneliseringsmetoder blivit en aktuell trend.

Den här artikeln guidar dig genom utforskandet av fyra avancerade PCB-paneliseringsmetoder som inte bara förbättrar produktionseffektiviteten utan också minskar fel och defekter, vilket förbättrar den totala produktkvaliteten. Först kommer vi att förklara vad panelisering är och varför det är avgörande för PCB-produktion. Panelisering är en tillverkningsteknik som innebär att flera PCB-kort grupperas tillsammans på en större panel. Genom att placera flera kort på en enda panel för tillverkning kan batchproduktion och centraliserad hantering uppnås, vilket avsevärt förbättrar produktionseffektiviteten. Huvudsyftet med panelisering är att underlätta en smidig förflyttning av PCB-kort på monteringslinjen. Varje kort på panelen kan ha samma eller olika design. När produktionen är klar kan panelen enkelt separeras i individuella PCB-kort. En av fördelarna med panelisering är möjligheten att optimera produktionen av små eller oregelbundet formade PCB-kort. För PCB-kort mindre än 50 millimeter gånger 50 millimeter rekommenderas panelisering starkt. Genom att gruppera flera PCB-kort tillsammans på en panel kan tillverkare förenkla monteringsprocessen, minska produktionstiden och sänka kostnaderna. Dessutom erbjuder panelisering följande fördelar:

Förbättrad effektivitet: Panelisering möjliggör samtidig hantering av flera kretskort under tillverkningsprocessen, vilket minskar väntetider och förbättrar den totala effektiviteten.

Förenklad montering och testning: Genom att placera flera kretskort på en enda panel effektiviseras monterings- och testprocesserna. Monteringspersonalen kan enkelt arbeta med panelen och utföra lödning och testning mer effektivt.

Minskade fel och skador: Panelisering minskar risken för individuell hantering av varje kretskort, vilket minskar risken för mänskliga fel eller skador som kan uppstå under hanteringsprocessen.

Att förstå konceptet med kretskortspanelisering är avgörande för att optimera produktionsprocessen genom denna tillverkningsteknik. Det ger konstruktörer, tillverkare och monteringspersonal en mer effektiv och tillförlitlig lösning för kretskortstillverkning. Härnäst kommer vi att fördjupa oss i fyra avancerade paneliseringsmetoder: V-scoring, tab-routing, breakaway rails och controlled layer separation. Vi kommer att utforska arbetsprinciperna, tillämpningarna och fördelarna med varje metod i detalj. Genom att förstå egenskaperna och omfattningen av dessa metoder kommer du att kunna välja den mest lämpliga paneliseringsmetoden för dina projektkrav.

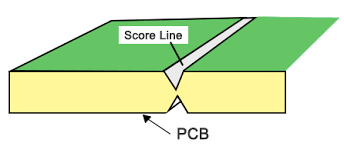

V-scoring är en vanligt förekommande paneliseringsmetod som innebär att V-formade spår skärs på en panel för att separera enskilda kretskort. Denna metod är lämplig för paneler med regelbunden form. De främsta fördelarna med V-scoring är hög effektivitet och låg kostnad. Det möjliggör snabb och noggrann separation av kretskort och är enkelt att implementera. V-scoring är dock inte lämpligt för paneler med oregelbundna former eller komplexa snitt. Dessutom är det inte lämpligt när komponenter på kretskortet hänger över kanten, eftersom de kan skadas under separationsprocessen.

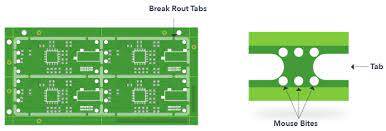

Flikfräsning är en flexibel paneliseringsmetod som är lämplig för oregelbundet formade kretskort. Det innebär att man skapar små kopplingsflikar, så kallade "flikar", längs kanterna på varje kretskort för att hålla ihop dem. Dessa flikar kan skapas genom skärning eller borrning, vilket ger tillfälligt stöd under montering och testning. Fördelarna med flikfräsning ligger i dess förmåga att rymma oregelbundna former och komponenter som sträcker sig bortom kortets kant. Dessutom måste flikarnas design vara robust för att säkerställa enkel skärning eller brytning efter montering och testning. Vanligtvis finns det ytterligare hål eller perforeringar på flikarna för att hjälpa till att separera enskilda kretskort, säkerställa jämn spänningsfördelning längs kortets kant och minska risken för skador eller deformation.

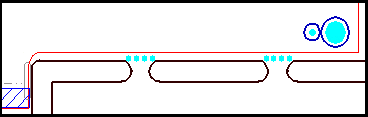

Breakout-skenor är en paneleringsmetod som innebär att tunna materialremsor läggs till på kanterna på en panel för att ge ytterligare stöd. Dessa brytout-skenor har vanligtvis en bredd på mellan 5 och 8 millimeter. De ger extra stabilitet till panelen under tillverkningsprocessen. När kretskorten är monterade och testade kan brytout-skenorna enkelt brytas av, vilket separerar varje enskilt kretskort. Fördelen med denna metod ligger i enkelheten att lägga till och bryta av brytout-skenorna, samtidigt som släta och gradfria kanter lämnas på kretskorten.

Kontrollerad lagerseparation är en paneliseringsmetod som är lämplig för specifika scenarier. Den använder den specifika lagerstrukturen hos en panel för att separera kretskort genom att separera kontrolllagren. Denna metod används för komplexa flerskiktade PCB-skivor där kontrolllager används för att skapa separationspunkter. Fördelarna med kontrollerad lagerseparation inkluderar förbättrad produktionseffektivitet och minskad risk för skador och deformation under separationsprocessen. Noggrant övervägande av kontrolllagrets positionering och implementeringsdetaljer är nödvändigt under designprocessen för att säkerställa en framgångsrik implementering av denna paneliseringsmetod. Genom att förstå dessa fyra avancerade paneliseringsmetoder kan du välja den lämpligaste metoden för att förbättra produktionseffektiviteten och produktkvaliteten baserat på egenskaperna och kraven i din PCB-design. Varje metod har sina unika fördelar och tillämpningsområde, så det är viktigt att noggrant utvärdera och välja lämplig paneliseringsmetod under designprocessen. Innan du väljer en paneliseringsmetod, se till att du har en grundlig förståelse för projektets specifika krav. Tänk på faktorer som storlek, form, komponentlayout och produktionsvolym för PCB:n för att bestämma den lämpligaste paneliseringsmetoden. Utvärdera effekten av olika paneliseringsmetoder på produktionseffektivitet och kostnader. Överväg utrustnings- och processkraven för varje metod, samt potentiella förbättringar av produktionseffektivitet och kostnadsbesparingar. Säkerställ att den valda paneliseringsmetoden inte äventyrar kretskortets kvalitet och tillförlitlighet. Utvärdera varje metods inverkan på kretskortet och komponenterna, särskilt när det gäller komplexa former, känsliga komponenter eller högfrekventa signaler. Samarbeta med tillverkare eller leverantörer av kretskortsmonteringstjänster och diskutera deras rekommendationer och insikter. De har omfattande erfarenhet och expertis och kan ge riktade råd baserade på projektkrav. Överväg framtida skalbarhet och anpassningsförmåga när du väljer en paneliseringsmetod. Om en ökning av produktionsvolymen eller förbättringar av produktlinjen förväntas kan det vara fördelaktigt att välja en flexibel och anpassningsbar paneliseringsmetod. Genomför experiment och valideringar innan paneliseringsmetoden slutförs. Skapa provkort för testning och utvärdering för att säkerställa att den valda metoden uppfyller de förväntade produktionsresultaten och kvalitetsstandarderna. Håll dig uppdaterad om branschens utveckling och framsteg inom paneliseringstekniker och -metoder. Delta i relevanta seminarier, utställningar och utbildningar och delta i kunskapsdelning med yrkesverksamma för att kontinuerligt lära sig och förbättra paneliseringsbeslut.

Slutligen kommer vi att dela med oss av några framgångsrika fallstudier som visar den praktiska tillämpningen och effektiviteten av avancerade paneliseringsmetoder i produktion. Företag A är ett företag som specialiserar sig på produktion av högpresterande elektroniska enheter. De använder V-scoring-paneliseringsmetoden i kretskortsproduktion. Genom att kombinera flera kretskort på en större panel har de uppnått en effektiv produktionsprocess. Med V-scoring-metoden har de framgångsrikt separerat kretskort i olika storlekar och former, vilket minskar trängseln i produktionslinjen och minimerar tillverkningsfel. Denna förbättring har gjort det möjligt för dem att leverera produkter i tid och förbättrad total produktionseffektivitet. Företag B är ett specialiserat företag som designar och tillverkar laddare för elfordon. För att förbättra produktionseffektiviteten har de antagit flikfrästningsmetoden. Flikfrästningsmetoden gör det möjligt för dem att enkelt hantera kretskort med oregelbundna former och komponenter som hänger över kanten. Genom att designa flikarna med lämplig styrka kan de säkerställa att kretskorten hålls säkert på plats under montering och testning, samtidigt som de möjliggör enkel skärning eller separering efter montering. Denna paneliseringsmetod ger dem flexibilitet och effektivitet, vilket gör det möjligt för dem att snabbt reagera på marknadens krav och leverera högkvalitativa laddarprodukter. Företag C är en tillverkare som specialiserar sig på kommunikationsutrustning. De har använt sig av brytbara skenor i sin kretskortsproduktion. Genom att lägga till brytbara skenor vid panelens kanter kan de bättre kontrollera vibrationer och deformationer under produktionsprocessen. När kretskorten är monterade och testade kan de enkelt lossa brytbara skenorna, vilket lämnar rena och släta kanter, vilket säkerställer högkvalitativa kretskortsprodukter. Denna paneliseringsmetod har avsevärt förbättrat deras produktionseffektivitet och minskat produktkvalitetsproblem orsakade av skador eller deformationer under tillverkningsprocessen. Företag D är ett företag som specialiserar sig på tillverkning av elektroniska produkter för flyg- och rymdteknik. För att uppfylla höga krav på signalintegritet har de antagit paneliseringsmetoden för kontrollerad lagerseparation. Genom att införliva kontrollerad lagerseparation i sina designer kan de effektivt isolera höghastighetssignaler från låghastighetssignaler, vilket minskar överhörning och elektromagnetisk störning. Denna tekniska förbättring bidrar till förbättrad immunitet mot störningar och förbättrad signalkvalitet, vilket minimerar riskerna för prestandaförsämring eller fel. Företag D har framgångsrikt implementerat denna paneliseringsmetod, vilket resulterat i ökad produktionseffektivitet och tillförlitlighet hos deras elektroniska produkter för flyg- och rymdteknik. Dessa fallstudier kommer att betona de faktiska resultaten av dessa metoder för att förbättra produktionseffektiviteten, minska fel och förbättra produktkvaliteten.vilket ytterligare demonstrerar fördelarna med att använda avancerade paneliseringsmetoder. Genom att läsa den här artikeln kommer du att lära dig hur du kan öka effektiviteten i din kretskortsproduktion genom att använda dessa avancerade paneliseringsmetoder. Vi uppmuntrar dig att implementera dessa metoder i din faktiska produktion och skörda de betydande fördelarna med ökad effektivitet och förbättrad produktkvalitet. Låt oss fördjupa oss i dessa avancerade paneliseringsmetoder och inleda ett nytt kapitel inom kretskortstillverkning.

Kundsupport