Flexibla kretskort (Flex PCB) är viktiga inom industrier som flyg- och rymdindustrin, militären, konsumentelektronik och medicintekniska produkter på grund av deras förmåga att böjas, vikas och anpassa sig till komplexa former. Den här artikeln ger en detaljerad översikt över tillverkningsprocesserna som är involverade i att skapa flerskiktade flexibla kretskort, med betoning på deras fördelar och de material som används.

Grunden för ett högkvalitativt flexibelt kretskort ligger i de valda materialen. Vanliga material inkluderar polyimid (PI) och polyester (PET) som substrat, i kombination med ledande kopparfolier. Dessa material väljs baserat på sin flexibilitet, värmebeständighet och elektriska ledningsförmåga, vilket gör dem lämpliga för olika högpresterande applikationer.

Viktiga material: Kopparfolie: Finns i olika tjocklekar (28 ml, 125 ml, 350 ml), används för att skapa ledande banor. Substratfilmer: Vanligtvis 2,5 mm eller 1,25 mm tjocka, vilket ger en flexibel bas. Lim: Tjockleken varierar beroende på kundens krav, används för att binda koppar till substratet.

Innan tillverkningen påbörjas är designfasen avgörande. En väl genomtänkt design säkerställer att Flex PCB inte bara är funktionell utan även tillverkningsbar. Viktiga överväganden inkluderar:

Design för tillverkningsbarhet (DFM): Säkerställer att designen kan tillverkas effektivt och tillförlitligt. Layout och routing: Korrekt signalintegritet och elektromagnetisk kompatibilitet (EMC) är avgörande. Flerskikts- och styvflexibla designer: Dessa kräver noggrann planering för att balansera flexibilitet med mekanisk styrka.

Processen börjar med förberedelse av material. Viktiga material inkluderar flexibla substrat (såsom polyimid), kopparfolier, lim och täckskikt. Dessa material levereras vanligtvis i rullar och måste noggrant skäras eller skäras till önskade storlekar med hjälp av en skärmaskin.

Borrning är nästa steg, där vias (pläterade genomgående hål) skapas för att möjliggöra elektriska anslutningar mellan lagren. Med tanke på materialets flexibla natur krävs särskild uppmärksamhet för att förhindra grader och delaminering under borrning. Avancerade mekaniska borr- eller laserborrmetoder används för att skapa exakta hål som överensstämmer med konstruktionsspecifikationerna.

Efter borrning måste viorna metalliseras för att skapa en ledande bana mellan lagren. Detta görs genom en serie steg: Avsmejring: De borrade hålens innerväggar rengörs för att ta bort eventuella skräp eller hartsfläckar, vilket säkerställer god vidhäftning för pläteringsprocessen. Elektrolytisk kopparplätering: Ett tunt lager koppar appliceras på hålväggarna genom en kemisk process, vilket säkerställer jämn täckning. Elektrolytisk kopparplätering: Ett tjockare kopparlager appliceras genom elektroplätering för att förstärka den initiala avsättningen, vilket ger robust ledningsförmåga mellan lagren.

Flerskikts-FPC:n genomgår nu bildöverföringsprocessen:

Laminering av torr film: En ljuskänslig torr film lamineras på kopparytorna. Denna film hjälper till att definiera kretsmönstren. Exponering: Det laminerade kortet exponeras för UV-ljus genom en fotomask som skisserar de önskade kretsmönstren. UV-ljuset härdar de exponerade områdena på den torra filmen. Framkallning: De ohärdade områdena på filmen tvättas sedan bort, vilket exponerar den underliggande kopparn som behöver etsas. Etsning: De exponerade kopparområdena etsas bort med en kemisk lösning, vilket lämnar kvar kretsmönstren som definieras av den härdade torra filmen. Avisolering: Den återstående torra filmen skalas bort, vilket avslöjar de slutliga kopparspåren som bildar kretsen.

Flerskiktade FPC:er kräver exakt laminering av flera lager för att säkerställa att de ledande spåren är korrekt justerade. Denna process innefattar: Lagerstapling: Enskilda lager, inklusive ledande och isolerande lager, justeras och staplas i rätt ordning. Laminering: Stapeln utsätts sedan för värme och tryck i en vakuummiljö, vilket binder samman lagren. De vidhäftande materialen smälter och härdar och bildar en stark, enhetlig struktur.

För att skydda de känsliga kretsarna appliceras ett täckskikt (eller en täckfilm). Detta steg innefattar: Skärning och förberedelse av täckskiktet: Täckskiktsfilmen, som vanligtvis är tillverkad av polyimid, skärs till önskad form med öppningar för lödplattor. Laminering: Täckskiktet lamineras på kretsen med hjälp av värme och tryck för att fästa det ordentligt. Detta skyddar kretsen från miljöfaktorer och fysiska skador samtidigt som flexibiliteten bibehålls.

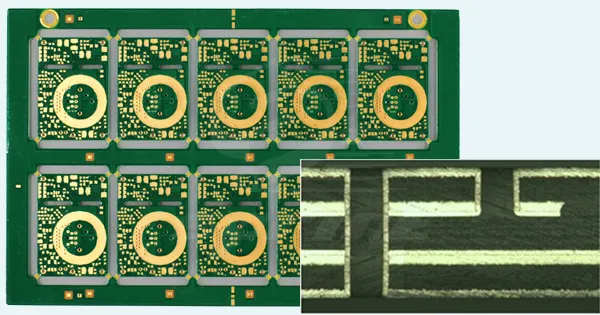

För att säkerställa god lödbarhet och skydda kopparplattorna från oxidation appliceras en ytbehandling. Vanliga ytbehandlingar inkluderar: ENIG (Electroless Nickel Immersion Gold): Ett tunt lager nickel deponeras, följt av ett lager guld. Denna ytbehandling ger utmärkt korrosionsbeständighet och säkerställer tillförlitlig lödning.

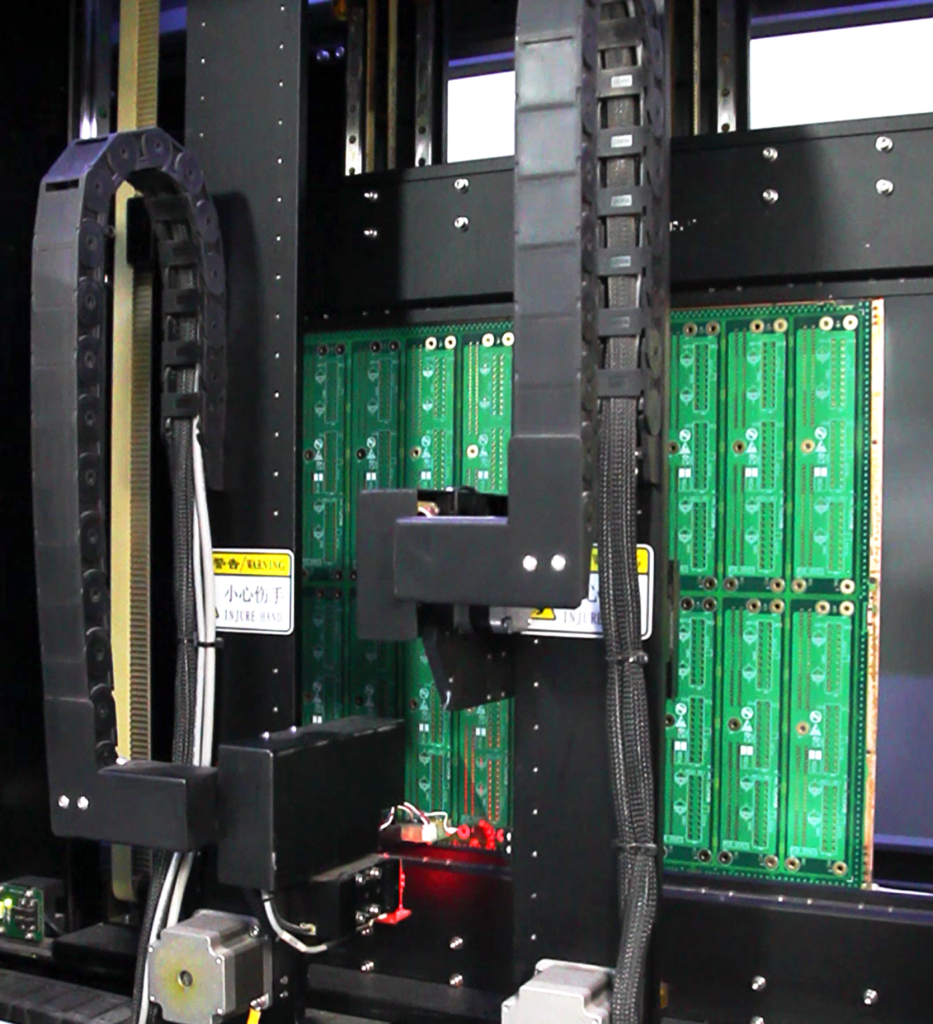

FPC:n måste genomgå elektriska tester för att verifiera kontinuiteten och isoleringen mellan spåren. Detta steg är avgörande för att identifiera eventuella kortslutningar, öppna kretsar eller andra defekter som kan äventyra kretskortets prestanda.

Efter att ha klarat de elektriska testerna skärs FPC:n till sin slutliga form och storlek med laserskärning eller mekanisk stansning. Detta steg säkerställer att kortet passar perfekt i sin avsedda applikation.

Den slutliga inspektionen säkerställer att flerskikts-FPC:n uppfyller alla erforderliga specifikationer och kvalitetsstandarder. Detta inkluderar visuell inspektion, dimensionskontroller och mer detaljerad testning vid behov.

De färdiga FPC-korten förpackas noggrant för att förhindra skador under transport. De skickas sedan till kunden för montering till slutprodukten.

Denna detaljerade process illustrerar den komplexitet och precision som krävs vid tillverkning av flerskiktade flexibla kretskort. Varje steg är avgörande för att säkerställa att slutprodukten uppfyller de höga standarder som krävs för moderna elektroniska enheter.

Flexibla kretskort erbjuder flera fördelar som gör dem överlägsna styva kretskort i vissa tillämpningar:

Hög flexibilitet: Flexibla kretskort kan böjas, vikas eller vridas, vilket möjliggör komplexa, tredimensionella konfigurationer. Plats- och viktbesparing: De bidrar till miniatyriseringen av enheter genom att minska utrymme och vikt. Hög tillförlitlighet: Lämplig för applikationer med hög densitet där tillförlitlighet är avgörande, till exempel inom flyg- och rymdteknik och militär utrustning. Värmeavledning: Flexibla kretskort uppvisar utmärkt värmehantering, vilket är avgörande för högpresterande elektronik. Kostnadseffektivitet: Trots sin komplexa tillverkningsprocess kan flexibla kretskort minska de totala systemkostnaderna genom att integrera flera funktioner.

Flexibla kretskort kategoriseras baserat på hur kopparfolien är bunden till substratet:

Limbaserade flexibla kretskort: Kopparfolie limmas med lim. Detta är den vanligaste typen. Limfria flexibla kretskort: Koppar limmas direkt på substratet med hjälp av värme och tryck, vilket ger bättre flexibilitet och starkare bindningar men till en högre kostnad.

Kopparfolie: Kan elektrolytiskt deponeras eller valsas, vilket bildar det ledande lagret. Substrat: Ett flexibelt polymermaterial som stöder kopparspåren. Lim: Används för att binda koppar till substratet, beroende på applikation. Täckskikt: Ett isolerande lager som skyddar kretsarna från skador och miljöexponering. Förstärkningsskikt: Liksom PI-filmer används dessa för att öka mekanisk styrka för specifika områden, till exempel där komponenter är monterade.

Att producera flexibla kretskort innebär flera utmaningar, särskilt vid hantering av de ömtåliga materialen. Lösningarna inkluderar:

Högprecisionsborrning: För att förhindra defekter som gradning är det viktigt att använda avancerade borrtekniker. Effektiv materialhantering: För att undvika kontaminering och defekter hanteras material i rena miljöer med precisionsmaskiner. Ytbehandling: Avancerade ytbehandlingar som ENIG används för att säkerställa hållbarhet och tillförlitlighet.

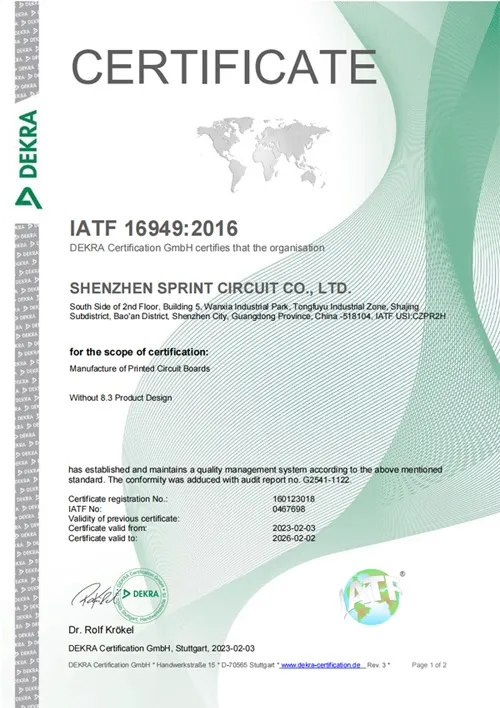

Tillverkningen av flexibla kretskort är en komplex och noggrann process som kräver exakt kontroll och högkvalitativa material. Genom att bemästra varje steg – från materialval till slutlig inspektion – kan tillverkare producera flexibla kretskort som uppfyller de stränga kraven från modern elektronik. SprintPCB utmärker sig i denna process och använder avancerad teknik och rigorösa kvalitetsstandarder för att leverera flexibla kretskort som är avgörande för att skapa mindre, kraftfullare och mer tillförlitliga elektroniska enheter.

Kundsupport