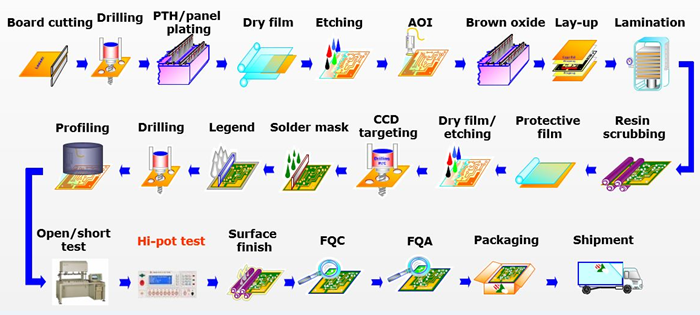

Först och främst, hur många steg finns det i tillverkningsprocessen för flerskiktade kretskort? Svaret är 10 steg, inklusive design, produktion av det inre skiktet, borrning, kemisk kopparplätering, laminering, pressning, grafisk bearbetning av det yttre skiktet, kemisk kopparplätering av det yttre skiktet, härdning och slutlig bearbetning. Därefter ger jag dig en kort introduktion till dessa 10 processer för att hjälpa dig att snabbt förstå dem.

Först och främst, hur många steg finns det i tillverkningsprocessen för flerskiktade kretskort? Svaret är 10 steg, inklusive design, produktion av det inre skiktet, borrning, kemisk kopparplätering, laminering, pressning, grafisk bearbetning av det yttre skiktet, kemisk kopparplätering av det yttre skiktet, härdning och slutlig bearbetning. Därefter ger jag dig en kort introduktion till dessa 10 processer för att hjälpa dig att snabbt förstå dem.

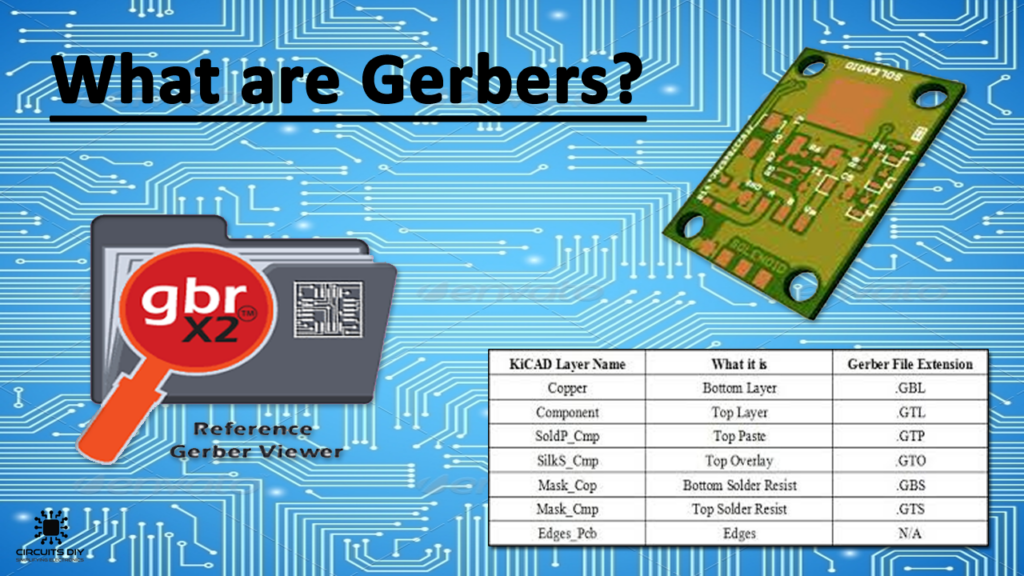

Gerber-filer är ett standardfilformat som används för tillverkning av kretskort. De innehåller grafisk information om olika lager av kretskortet, såsom komponenter, spår, dynor, silkscreen och mer. Gerber-filer genereras vanligtvis av kretskortsdesignprogramvara och används för att förmedla kretskortets grafiska information och tillverkningskrav till kretskortstillverkare. Gerber-filer består av flera filer, inklusive: Översta lager: innehåller information om komponenter, spår, dynor och andra funktioner på kretskortets översta lager. Understa lager: innehåller information om komponenter, spår, dynor och andra funktioner på kretskortets understa lager. Silkscreen-lager: innehåller information om silkscreenen på kretskortet, såsom komponentnamn och platser. Lödmasklager: innehåller information om position och form på löddynorna på kretskortet. Borrfil: innehåller information om platser och storlekar på hål som behöver borras i kretskortet. Gerber-filer är en viktig del av kretskortstillverkningsprocessen. De omvandlar kretsschemat som designats av kretskortskonstruktören till grafisk information som tillverkare kan förstå och använda för att producera kretskortet. Tillverkare använder Gerber-filer för att producera kretskort och följer de krav som anges i Gerber-filerna under bearbetning, borrning, kopparetsning och andra tillverkningsprocesser.

Gerber-filer är ett standardfilformat som används för tillverkning av kretskort. De innehåller grafisk information om olika lager av kretskortet, såsom komponenter, spår, dynor, silkscreen och mer. Gerber-filer genereras vanligtvis av kretskortsdesignprogramvara och används för att förmedla kretskortets grafiska information och tillverkningskrav till kretskortstillverkare. Gerber-filer består av flera filer, inklusive: Översta lager: innehåller information om komponenter, spår, dynor och andra funktioner på kretskortets översta lager. Understa lager: innehåller information om komponenter, spår, dynor och andra funktioner på kretskortets understa lager. Silkscreen-lager: innehåller information om silkscreenen på kretskortet, såsom komponentnamn och platser. Lödmasklager: innehåller information om position och form på löddynorna på kretskortet. Borrfil: innehåller information om platser och storlekar på hål som behöver borras i kretskortet. Gerber-filer är en viktig del av kretskortstillverkningsprocessen. De omvandlar kretsschemat som designats av kretskortskonstruktören till grafisk information som tillverkare kan förstå och använda för att producera kretskortet. Tillverkare använder Gerber-filer för att producera kretskort och följer de krav som anges i Gerber-filerna under bearbetning, borrning, kopparetsning och andra tillverkningsprocesser.

Kundsupport