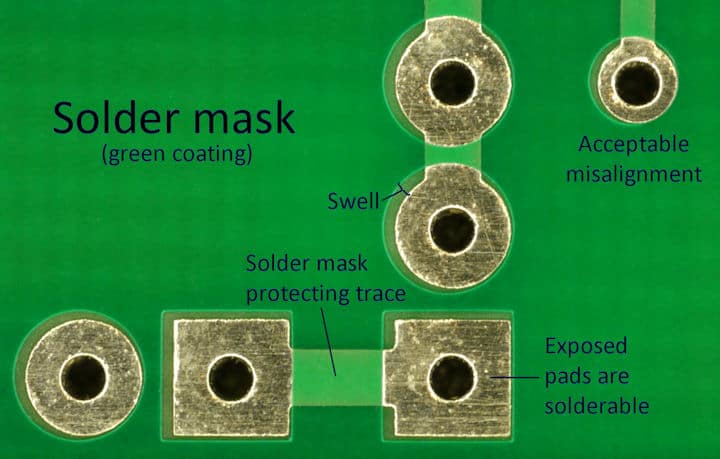

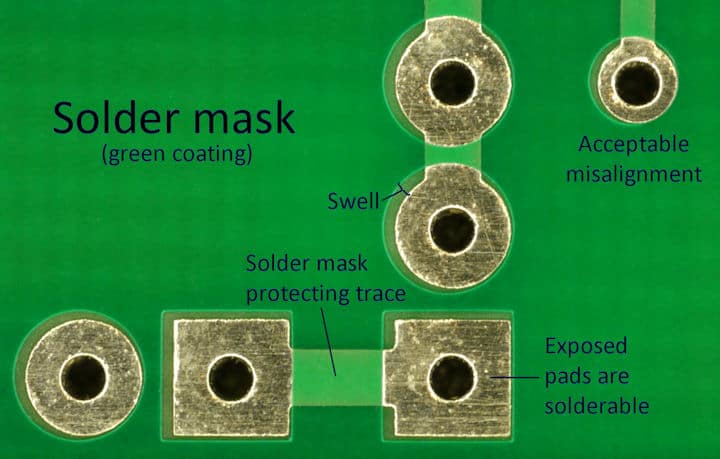

I tillverkningsprocessen för PCB (Printed Circuit Board) är öppning av lödmasker ett kritiskt steg som ger tillförlitligt skydd och isolering, samtidigt som det säkerställer lödningsprocessens noggrannhet och stabilitet. Att uppnå optimala lödmasköppningseffekter är dock inte lätt. Den här artikeln kommer att introducera fem nyckelfaktorer och bästa praxis för att hjälpa dig maximera lödmasköppningseffekten hos PCB:er, och därigenom förbättra produktens tillförlitlighet och prestanda. Innan vi diskuterar nyckelfaktorerna, låt oss först förstå definitionen och syftet med lödmasköppning. Lödmasköppning uppnås genom att applicera lödmaskmaterial på dynområdet och ta bort specifika områden. Detta hjälper till att skydda dynorna från oavsiktlig lödning och kortslutningar. Lödmasköppning hjälper också till att minska elektromagnetisk störning mellan dynorna och andra kretskomponenter, vilket förbättrar kretsens övergripande tillförlitlighet. Låt oss sedan titta på de fem nyckelfaktorerna och bästa praxisen för att maximera effektiviteten av lödmasköppning på ett PCB.

Nyckelfaktor 1: Noggrann design av lödmasköppningen

I kretskortstillverkningsprocessen är noggrann design av lödmasköppningen en avgörande faktor för att uppnå optimal lödmasktäckning på plattorna. En exakt design säkerställer att lödmaskmaterialet täcker plattorna på rätt sätt, samtidigt som konflikter med andra kretskomponenter och spår undviks. Följande aspekter kommer att diskuteras i detalj för att säkerställa noggrann design av lödmasköppningen.Lödplattans mått och form:

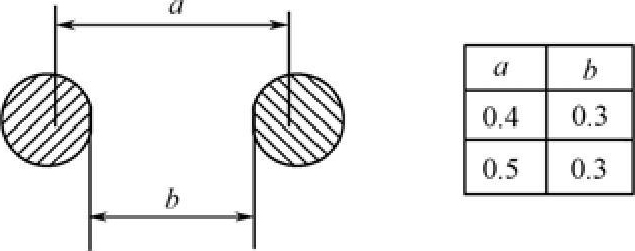

Först, bestäm lödplattornas dimension och form baserat på specifika kretskortsdesignkrav och applikationsbehov. Dessa parametrar bör ta hänsyn till lödplattornas funktionalitet, strömförbrukning och avståndskrav från andra komponenter. Att säkerställa en rimlig design av lödplattornas dimension och form ger en korrekt referens för efterföljande öppning av lödmasken.

Kantförlängning av lödmaskmaterial:

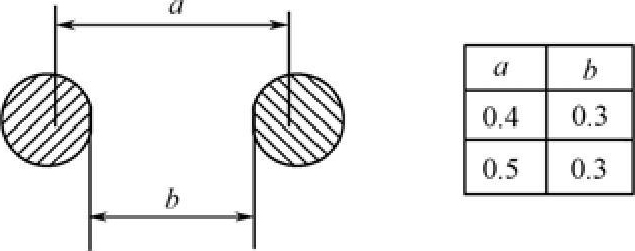

För att säkerställa fullständigt skydd av lödplattan bör kanten på lödmaskmaterialet sträcka sig lämpligt bortom lödplattans gräns. Det rekommenderas att ställa in lödmaskmaterialets förlängningslängd till halva lödplattans diameter. Detta säkerställer tillräckligt skydd av lödplattans omgivning och förhindrar oavsiktliga kortslutningar under lödningsprocessen.Avstånd till andra komponenter:

Vid utformning av lödmasköppning är det viktigt att beakta avståndet till andra komponenter såsom motstånd, kondensatorer och chips. Detta för att förhindra konflikter mellan lödmaskmaterialet och andra komponenter och för att säkerställa att lödplattornas kvalitet och anslutningsmöjligheter inte påverkas under lödmasköppningsprocessen. Det är viktigt att planera avståndet mellan komponenterna på lämpligt sätt och säkerställa att det finns tillräckligt med utrymme mellan lödmasköppningsområdet och andra komponenter.Routing och signalintegritet:

Vid utformning av lödmasköppningar är det viktigt att beakta att routingsområdena inte har en negativ inverkan på signalöverföring och kretsfunktionalitet. Särskilt för högfrekventa eller känsliga signalplattor är det avgörande att upprätthålla god signalintegritet. Vid utformning av lödmasköppningar bör man vara noga med att undvika att lödmaskmaterialet är för nära signalspår eller högfrekventa komponenter för att minimera signalöverhörning och signalförlust.Tillämpning av PCB-designverktyg:

För att uppnå exakta lödmasköppningsdesigner är det nödvändigt att använda professionella verktyg för kretskortsdesign. Dessa verktyg erbjuder en mängd funktioner och alternativ för att exakt definiera dimensioner, form och lödmasköppningsområden för lödplattor. Genom att använda dessa verktyg kan konstruktörer säkerställa konsekvens och noggrannhet i sina designer, vilket förbättrar effektiviteten och kvaliteten på lödmasköppningen. Noggrann design av lödmasköppning är en av nyckelfaktorerna för att uppnå optimala lödmasköppningseffekter. Under designprocessen bör faktorer som plattans storlek och form, kantutsträckning av lödmaskmaterialet, avstånd till andra komponenter, routing, signalintegritet och användning av professionella verktyg för kretskortsdesign beaktas. Genom att beakta dessa faktorer på ett heltäckande sätt kan konstruktörer säkerställa noggrannheten och konsekvensen i lödmasköppningsområdena och därigenom uppnå bästa möjliga lödmasköppningseffekt. Detta kommer att bidra till att förbättra kretskortets tillförlitlighet, prestanda och produktionseffektivitet.Nyckelfaktor 2: Att välja lämpligt lödmaskmaterial

Att välja lämpligt lödmaskmaterial är en av nyckelfaktorerna för att säkerställa optimal öppningseffekt för lödmasken. Olika lödmaskmaterial har olika egenskaper och användbarhet, så det är nödvändigt att välja lämpligt material baserat på specifika tillämpningskrav.Lödmaskmaterial av polyimid (PI):

Polyimid är ett vanligt förekommande lödmaskmaterial som har utmärkta egenskaper mot höga temperaturer och elektriska isoleringsegenskaper. Tack vare sin enastående kemiska resistens och mekaniska hållfasthet används PI-lödmaskmaterial vanligtvis i högtillförlitliga applikationer, såsom kretskort inom flyg- och militärsektorn. Dessutom uppvisar PI-lödmaskmaterial låg vattenabsorption och utmärkt dimensionsstabilitet, vilket möjliggör tillförlitligt lödmaskskydd under komplexa miljöförhållanden.Material för ljuskänslig lödmask (PSR):

Ljuskänsligt lödmaskmaterial är ett lämpligt val för snabb produktion och högdensitetskretskort. PSR-materialet härdar under ultraviolett (UV) exponering och uppvisar god vidhäftning och värmebeständighet. Det kan ge ett tunnare lödmasklager, vilket bidrar till att minska plattstorleken och öka plattdensiteten. Dessutom har PSR-materialet låg resthalt och hög kemisk stabilitet, vilket gör det lämpligt för olika tillämpningsscenarier.Material för värmehärdande lödmask (TSM):

Härdande lödmaskmaterial är ett vanligt val för lödmaskapplikationer och erbjuder utmärkt högtemperaturbeständighet och kemisk stabilitet. TSM-material härdar vid förhöjda temperaturer för att bilda ett hårt och slitstarkt lödmasklager. De har hög skalningshållfasthet och mekanisk integritet, vilket effektivt skyddar lödplattorna från extern miljö- och fysisk skada. TSM-material används vanligtvis i industriell elektronik och kommunikationsutrustning och ger tillförlitligt lödplatteskydd och hållbarhet. Vid val av lämpliga lödmaskmaterial måste andra faktorer beaktas, såsom kostnad, produktionsprocesser och miljökrav. Olika material kan ha olika priser och bearbetningskrav, så det är nödvändigt att väga olika faktorer för att göra det bästa valet. Dessutom bör kompatibiliteten mellan lödmaskmaterialet och andra kretskortskomponenter också beaktas för att säkerställa övergripande prestanda och tillförlitlighet. Att välja lämpligt lödmaskmaterial är en av nyckelfaktorerna för att säkerställa effektiviteten av lödmasköppningen. Att utvärdera olika materialalternativ baserat på applikationsbehov och specifika krav, samtidigt som man beaktar kostnad, prestanda och produktionskrav, är avgörande för att säkerställa bästa möjliga effektivitet och tillförlitlighet för lödmasken.Nyckelfaktor 3: Utför lämplig ytbehandling för lödplattor

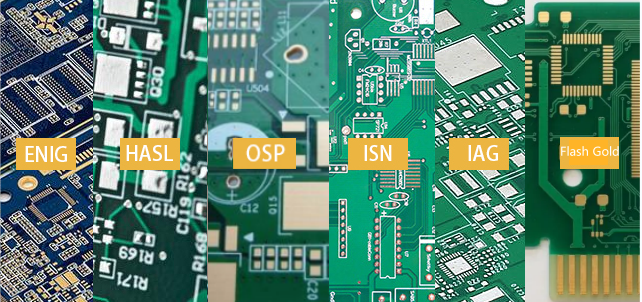

Ytbehandling av lödplattor är en av de viktigaste faktorerna som säkerställer effektiviteten hos lödmasköppningen. Det påverkar direkt vidhäftningen och stabiliteten hos lödmaskmaterialen, vilket påverkar lödplattornas övergripande kvalitet och tillförlitlighet. Vid val av lämpliga ytbehandlingsmetoder för lödplattor måste faktorer som lödplattornas material, processkrav och kostnadseffektivitet beaktas. Följande är detaljerade beskrivningar av flera vanliga ytbehandlingsmetoder för lödplattor.Val av lödmaskmaterial

Innan ytbehandling på lödplattor utförs är det nödvändigt att välja lämpliga lödmaskmaterial. Vanliga lödmaskmaterial inkluderar polyimid (PI), fotokänslig lödresist (PSR) och värmehärdande lödresist (TSR). Olika material har distinkta egenskaper och lämpliga tillämpningar. Till exempel uppvisar polyimid utmärkt högtemperaturbeständighet och är lämplig för lödapplikationer i högtemperaturmiljöer. Fotokänsliga lödmaskmaterial är lämpliga för lödmasköppning som kräver högprecisionsmönster. Å andra sidan erbjuder värmehärdande lödmaskmaterial högre mekanisk hållfasthet och kemisk beständighet. Att välja lämpligt lödmaskmaterial baserat på specifika krav är det första steget för att säkerställa en framgångsrik ytbehandling av lödplattor.Ytbehandlingsmetoder

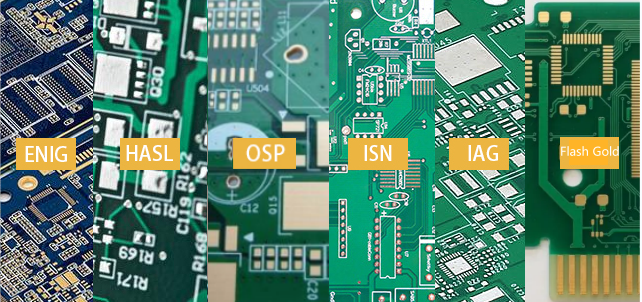

HASL (Hot Air Solder Leveling) är en vanlig ytbehandlingsmetod för lödplattor. Den innebär att plattorna doppas i smält lödtenn och sedan används luftflöde för att blåsa bort överskottslödtenn, vilket resulterar i en plan lödyta. HASL är en kostnadseffektiv metod som är lämplig för massproduktion. Eftersom lödtennet lämnar ett lager av metallbeläggning på lödplattorna kan det dock ha en viss inverkan på plattornas dimensioner och avstånd. ENIG (Electroless Nickel Immersion Gold) är en vanligt förekommande högpresterande ytbehandlingsmetod för lödplattor. Den innebär att ett lager kemiskt nickel avsätts på lödplattornas yta, följt av ett lager guld ovanpå det kemiska nickeln. Denna ytbehandlingsmetod ger utmärkt planhet, korrosionsbeständighet och tillförlitlighet, vilket gör den lämplig för applikationer med höga krav på lödprocessen. ENIG-metoden är dock dyr och är mer lämplig för små till medelstora batchproduktioner och avancerade applikationer. OSP (Organic Solderability Preservative) är en miljövänlig metod för ytbehandling av lödplattor. Det innebär att en organisk skyddande film bildas på lödplattornas yta för att skydda dem från oxidation och korrosion. OSP-metoden erbjuder fördelar som låg kostnad och stabil lödprestanda, vilket gör den lämplig för små till medelstora serieproduktioner och engångsapplikationer. Lödplattor behandlade med OSP är dock känsliga för mekaniska repor och kemisk korrosion, vilket kräver noggrann hantering och skydd under processen.

Kontroll av ytbehandling

Oavsett vilken metod som väljs för ytbehandling av lödplattor är det avgörande att kontrollera parametrarna och förhållandena för ytbehandlingsprocessen för att säkerställa konsistens och stabilitet. Till exempel, i fallet med HASL-metoden, är det nödvändigt att kontrollera lödtemperaturen och luftflödeshastigheten för att säkerställa jämn fördelning av lödmetall och fullständig avblåsning. I fallet med ENIG-metoden är det viktigt att kontrollera tjockleken och enhetligheten hos de elektrolösa nickel- och guldbeläggningarna. När det gäller OSP-metoden är det viktigt att kontrollera tjockleken och kvaliteten på skyddsfilmen. Genom att etablera strikta processkontroll- och kvalitetsinspektionssystem kan stabiliteten och tillförlitligheten hos lödplattornas ytbehandling säkerställas.Nyckelfaktor 4: Exakt processkontroll för öppning av lödmasker

Noggrann kontroll av lödmasköppningen är en viktig faktor för att säkerställa kvaliteten och konsistensen av lödmasköppningen på plattorna. Detta steg involverar kontroll och justering av olika aspekter, såsom enhetligheten i appliceringen av lödmaskmaterialet, noggrannheten vid borttagning av masken och värmebehandlingsparametrar för plattorna. För det första är en enhetlig beläggning en av nyckelfaktorerna. Lödmaskmaterialet bör appliceras jämnt och smidigt och matcha lödplattornas storlek och form. Ojämn beläggning eller defekter kan resultera i ofullständig eller överdriven täckning av lödmasken i lödmasköppningsområdet, vilket påverkar lödfogens kvalitet. Därför är det avgörande att säkerställa en enhetlig applicering av lödmaskmaterialet genom att optimera beläggningsprocessen, välja lämplig beläggningsutrustning och justera beläggningsparametrarna. Dessutom är avskalningsnoggrannheten också en kritisk faktor. Efter applicering av lödmaskmaterialet är avskalning nödvändig för att skapa öppningsområdet. Avskalningens noggrannhet påverkar direkt det exponerade området på lödplattan och gränsernas tydlighet. Överdimensionerade eller underdimensionerade avskalningsområden kan både resultera i dålig lödning och påverkas. Därför är det under skalningsprocessen nödvändigt att säkerställa skalningsverktygets noggrannhet och stabilitet och följa korrekta skalningsprocessparametrar för att uppnå konsekventa skalningsresultat. Dessutom måste även värmebehandlingsparametrarna för lödplattorna kontrolleras exakt. Värmebehandling involverar förvärmnings- och härdningsprocesser för lödplattorna. Kontrollen av förvärmningstemperatur och tid påverkar direkt vidhäftningen och stabiliteten hos lödmaskmaterialet, medan kontrollen av härdningstemperatur och tid påverkar härdningsgraden och värmebeständigheten hos lödmaskmaterialet. Därför är det under värmebehandlingsprocessen nödvändigt att noggrant ställa in lämpliga temperatur- och tidsparametrar baserat på lödmaskmaterialets egenskaper och tillverkningskraven och säkerställa stabiliteten och konsekvensen i värmebehandlingsprocessen. För att uppnå exakt kontroll över lödmasköppningsprocessen krävs avancerad utrustning och processövervakningstekniker i tillverkningsprocessen. Automatiserad beläggningsutrustning och avskalningsverktyg kan ge högre noggrannhet och konsekvens. Dessutom kan användningen av realtidsövervaknings- och feedbacksystem snabbt upptäcka och justera processparametrar för att säkerställa att lödmasköppningskvaliteten för varje platta uppfyller kraven. Sammanfattningsvis är exakt kontroll av lödmaskens öppningsprocessen en av nyckelfaktorerna för att uppnå optimal lödmaskeffektivitet. Genom att optimera beläggningens jämnhet, kontrollera avskalningsnoggrannheten och noggrant ställa in termiska bearbetningsparametrar kan kvaliteten, stabiliteten och konsistensen av lödmaskens öppning säkerställas.Detta kommer att ge högre tillförlitlighet och prestanda i lödningsprocessen under kretskortstillverkning, vilket förbättrar den totala produktkvaliteten.Nyckelfaktor 5: Kvalitetsinspektion och kontroll

Kvalitetsinspektion och -kontroll spelar en avgörande roll för att maximera effektiviteten av lödmasköppningen på kretskort. Genom att utföra rigorös inspektion och kontroll av lödmasköppningen kan produktkvalitetens stabilitet och konsistens säkerställas. Följande är några vanligt förekommande metoder för kvalitetsinspektion och -kontroll, vilka kommer att beskrivas i detalj. Visuell inspektion: Visuell inspektion är en av de vanligaste och enklaste inspektionsmetoderna. Det innebär att man visuellt observerar täckningen av lödmasköppningen på dynorna för att kontrollera eventuella defekter, delaminering eller områden med ofullständig täckning. Arbetare kan använda ett förstoringsglas eller mikroskop för en mer detaljerad undersökning. Denna metod möjliggör snabb upptäckt av uppenbara problem men kanske inte kan upptäcka små defekter.

Röntgeninspektion: Röntgeninspektion kan ge mer detaljerad och korrekt information om lödmasköppningen. Genom att använda röntgenutrustning kan lamineringsstatus, beläggningstjocklek och skalningstillstånd för lödmasköppningen observeras. Denna icke-förstörande testmetod kan upptäcka små defekter och inkonsekvenser och ger högupplösta bilder för analys och utvärdering. Skalningshållfasthetstestning: Skalningshållfasthetstestning är en av de viktigaste indikatorerna för att utvärdera kvaliteten på lödmasköppningen. Denna testmetod applicerar kraft för att mäta vidhäftningsstyrkan mellan lödmaskmaterialet och dynorna. En dedikerad testapparat används för att gradvis applicera kraft på dynorna, och storleken på den kraft som krävs för att skala av lödmaskmaterialet registreras. Högre skalningshållfasthet indikerar god vidhäftning mellan lödmaskmaterialet och dynorna, vilket säkerställer stabil kvalitet. Utöver dessa specifika inspektionsmetoder är det också nödvändigt att etablera ett omfattande kvalitetskontrollsystem för att säkerställa konsekvens och stabilitet vid lödmasköppningen. Detta inkluderar att utveckla tydliga processspecifikationer och standarder, utbilda personal för att säkerställa driftskonsekvens och etablera ett spårbart register- och dokumentationssystem. Under kvalitetskontrollprocessen är det också nödvändigt att samla in och analysera data i tid, och övervaka viktiga mätvärden och trender under produktionsprocessen. Genom statistisk analys och data mining-tekniker kan potentiella problem och förbättringsmöjligheter identifieras, och motsvarande korrigerande åtgärder kan implementeras. Dessutom är det en viktig aspekt av kvalitetskontrollen att upprätthålla nära kommunikation och samarbete med leverantörer och partners. Att etablera starka samarbetsrelationer säkerställer att kvalitetsstandarder och krav uppfylls i varje steg i leveranskedjan, vilket säkerställer produktkonsekvens och tillförlitlighet. Att maximera lödmasköppningseffekten på PCB-plattor är en viktig faktor för att säkerställa kretskortets tillförlitlighet. Genom att utforma exakta områden för lödmasköppning, välja lämpliga lödmaskmaterial, utföra lämplig ytbehandling på plattorna, implementera exakt processkontroll och genomföra rigorös kvalitetsinspektion och kontroll kan vi säkerställa kvaliteten och stabiliteten hos lödmasköppningen. Att ta hänsyn till dessa nyckelfaktorer och bästa praxis under kretskortstillverkningsprocessen kan förbättra produktens prestanda, tillförlitlighet och produktionseffektivitet och därigenom uppfylla olika applikationskrav.

Upplev förstklassig PCB-support med SprintPCB. Räkna med SprintPCB, det ledande högteknologiska företaget, för alla dina behov av kretskortstillverkning. Våra kompletta tjänster tillgodoser kunder över hela världen och garanterar en problemfri process till konkurrenskraftiga priser. Effektivisera din verksamhet och kontakta oss nu för att utforska de många sätt vi kan stödja din organisation på.