Vid design av höghastighetskretskort (PCB) spelar Via Plugging en avgörande roll. Med den ökande komplexiteten och hastigheten hos elektroniska enheter har tillämpningen av Via Plugging-teknik blivit allt viktigare. Det förbättrar inte bara kretskortets prestanda och tillförlitlighet utan minskar också effektivt signalstörningar och överföringsförluster. Denna artikel introducerar utförligt definitionen, funktionen, implementeringen och tillämpningen, standardstorlekar och vanligt förekommande Via Plugging-tekniker för att hjälpa läsarna att bättre förstå och tillämpa denna nyckelteknik.

Låt oss nu fördjupa oss i vanligt förekommande Via Plugging-tekniker. Inom design av höghastighets-PCB finns det flera vanligt förekommande Via Plugging-tekniker att välja mellan, inklusive motståndsfyllning, dielektrisk lagerfyllning och hartsfyllning. Varje teknik har sina unika fördelar och tillämpliga scenarier. Motståndsfyllning kan dämpa signaler, vilket minskar reflektioner och störningar. Dielektrisk lagerfyllning kan ge elektromagnetisk avskärmning och mekaniskt stöd. Hartsfyllning kan erbjuda förbättrad signalintegritet och värmeledningsförmåga. Att välja lämplig Via Plugging-teknik som passar specifika applikationskrav är avgörande. Låt oss först introducera tre typer av hartsfyllningstekniker.

Elektroplätering: Denna metod använder elektropläteringsprocessen för att fylla genomgående hål. Först appliceras ett tunt lager ledande material, såsom koppar, på det genomgående hålet. Därefter utförs elektroplätering. Under elektropläteringsprocessen avsätts koppar gradvis inuti det genomgående hålet och fyller öppningen tills det genomgående hålet är helt igensatt. Denna metod ger tillförlitliga fyllningsresultat och uppvisar god konduktivitet.

Ledande limpluggning: Denna metod använder ledande lim för att fylla genomgående hål. Ledande lim består vanligtvis av ledande partiklar, såsom silver eller kolnanomaterial, och ett bindemedel. I denna metod injiceras det ledande limmet i det genomgående hålet, fyller öppningen och skapar en ledande väg med de ledande spåren. När det ledande limmet härdar ger det utmärkt ledningsförmåga och mekaniskt stöd.

Kopparbeklädnad: Denna metod innebär att man lägger ett lager koppar ovanpå ett viahål. Först appliceras ett ledande lim ovanpå viahålet, och sedan placeras en kopparfolie eller kopparplåt över det. Genom uppvärmning och tryckbehandling fäster kopparbeklädnaden tätt mot kretskortets yta, fyller och tätar viahålet. Kopparbeklädnad ger god ledningsförmåga och starkt mekaniskt stöd.

När det gäller hartsfyllningsteknik är här några vanliga metoder och steg:

Metoder

Via-tältning: Detta innebär att de genomgående hålen fylls med harts och en hartsmask formas på kretskortets yta för att isolera de genomgående hålen och ge skydd. Via-fyllning: I den här metoden injiceras harts i de genomgående hålen för att fylla dem helt och säkerställa att hartset är i jämnhöjd med kretskortets yta.

Mikroviafyllning: Denna teknik använder hartsfyllning i mikrovias, vilket vanligtvis är tillämpligt på PCB-design med hög densitet för sammankoppling.

Steg:

Förberedelse: Innan hartsfyllningstekniken utförs är det nödvändigt att säkerställa att kretskortets yta är ren och dammfri och förbereda verktyg och material som är lämpliga för hartsfyllning.

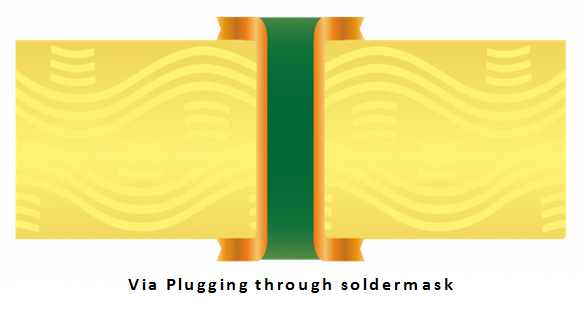

Beläggning av lödmasklager (valfritt): Innan hartsfyllning kan ett lager lödmask appliceras på kretskortets yta för att förhindra att harts tränger in i områden där fyllning inte behövs.

Hartsinjektion: Använd lämpliga hartsinjektionsverktyg eller -tekniker för att injicera harts i de genomgående hålen. Se till att de genomgående hålen är helt fyllda och når önskad fyllningsnivå.

Eliminering av bubblor: Under hartsfyllningsprocessen kan bubblor genereras, och åtgärder måste vidtas för att eliminera dem och säkerställa hartsfyllningens integritet.

Borttagning av överflödigt harts: När hartset har härdat helt är det nödvändigt att ta bort överflödigt harts, så att de fyllda genomgående hålen är i jämnhöjd med kretskortets yta.

Drag:

Signalintegritet: Användningen av inkapslingsharts kan ge utmärkt signalintegritet genom att minska signalförlust och störningar.

Mekaniskt stöd: Inkapslingsharts kan ge ytterligare mekaniskt stöd för genomgående hål, vilket förbättrar kretskortets strukturella styrka.

Värmeledningsförmåga: Vissa inkapslingshartser uppvisar god värmeledningsförmåga, vilket kan underlätta värmeavledning och kylning i högeffektsapplikationer.

Miljöskydd: Inkapslingsharts förhindrar att fukt och föroreningar tränger in i genomgående hål, vilket förbättrar kretskortets miljöskyddsprestanda.

För det andra finns det metoden för dielektrisk lagerfyllning. Här är några vanliga metoder för dielektrisk lagerfyllning:

Glasfiberprepreg: Glasfiberprepreg, ett lager av glasfiber impregnerat med harts, används som dielektriskt material och fylls i de genomgående hålen genom processer som termisk pressning eller härdning. Denna metod ger bra mekaniskt stöd och stabilitet, och minskar effektivt elektromagnetisk störning under signalöverföring.

Polymerfilm: Polymerfilmer, såsom polyimid, används som dielektriskt lager för att fylla de genomgående hålen. Dessa filmer uppvisar utmärkt isoleringsprestanda och högtemperaturstabilitet, vilket ger effektiv elektromagnetisk avskärmning och minskar överhörning och förluster vid höghastighetssignalöverföring.

Hartsfyllning: Hartsfyllning avser processen att fylla genomgående hål med specifika fyllningshartser, såsom epoxiharts. Fyllningshartset har utmärkta isolerings- och värmeledningsegenskaper, vilket ger en stabil signalöverföringsväg och hjälper till med värmeavledning. Denna metod innebär vanligtvis att de genomgående hålen fylls med fyllningshartset genom vakuum eller tryckinjektion.

Elektrolytfyllning: Elektrolytfyllning innebär användning av elektrolyt, vanligtvis en vätska som leder joner, för att fylla genomgående hål och skapa ett elektrolytlager. Denna metod används vanligtvis i speciella högfrekventa eller höghastighetstillämpningar, där närvaron av elektrolytlagret möjliggör lägre transmissionsförluster och bättre signalintegritet. Här är en punktförklaring av stegen och egenskaperna för fyllning av det dielektriska lagret:

Steg:

Förbereda vias: Identifiera först positionerna och antalet vias som kräver dielektriskt lagerfyllning i kretskortets design. Skapa sedan vias på kretskortet med hjälp av borrning eller lasertekniker.

Rengöring och förbehandling: Innan det dielektriska lagret fylls är det nödvändigt att noggrant rengöra de genomgående hålen och det omgivande området för att avlägsna eventuella föroreningar eller rester. Därefter utförs nödvändiga förbehandlingssteg, såsom ytbehandling eller borttagning av oxidation, för att säkerställa god vidhäftning av det dielektriska lagret.

Fyllning med dielektriskt material: Välj ett lämpligt dielektriskt material, såsom epoxiharts eller polyimid, och injicera det i de genomgående hålen enligt designkrav och specifika applikationsbehov. Fyllning med dielektriskt material kan göras med hjälp av injektionstekniker, vakuumförsegling eller beläggningsmetoder.

Borttagning av överflödigt material: När det dielektriska materialet har fyllts i de genomgående hålen måste överflödigt material avlägsnas. Mekanisk skärning, slipning eller kemisk etsning kan användas för att jämna ut kretskortets yta och eliminera överflödigt dielektriskt material.

Drag:

Elektromagnetisk skärmning: Genom att fylla det dielektriska materialet bildas ett kontinuerligt dielektriskt lager runt viaen, vilket effektivt kan skydda elektromagnetisk strålning och störsignaler och förbättra kretsens anti-störningsprestanda.

Mekaniskt stöd: Det fyllda dielektriska materialet kan ge ytterligare mekaniskt stöd, förbättra viaens mekaniska hållfasthet och tillförlitlighet och minska skador eller brott orsakade av fysisk stress.

Värmeledningsförmåga: Vissa dielektriska material har god värmeledningsförmåga, vilket kan bidra till att effektivt avleda värmen som genereras runt via:en och förbättra kretskortets värmeavledningsprestanda.

Slutligen är motståndsfyllningsteknik en vanligt förekommande Via Plugging-teknik som syftar till att dämpa och styra signaler genom att fylla de genomgående hålen med ett material som har resistiva egenskaper. Här är flera vanliga metoder för motståndsfyllning:

Kiselkarbidfyllning: Denna metod innebär att de genomgående hålen fylls med kiselkarbidmaterial. Kiselkarbid uppvisar god ledningsförmåga och värmeledningsförmåga, vilket gör att den kan ge en viss nivå av resistans. Denna metod används vanligtvis för att dämpa höghastighetssignaler och kontrollera störningar.

Kolfärgsfyllning: Fyll genomgående hål med ledande kolfärg eller ledande lim. Kolfärg har hög konduktivitet och kan effektivt uppnå signaldämpning och undertrycka reflektioner.

Resistiv fyllnadsbeläggning: Täck genomgående hål med specialiserade resistiva fyllnadsbeläggningar. Dessa beläggningar består vanligtvis av ledande partiklar och bashartser, och resistansvärdet styrs genom att justera beläggningens koncentration. Resistorfyllningsteknik är en vanlig Via Plugging-teknik som används för att uppnå specifika resistansvärden genom att fylla de genomgående hålen med resistormaterial. Här är stegen och funktionerna i resistorfyllningstekniken:

Steg:

Förberedelse av genomgående hål: Bestäm först placeringen och antalet genomgående hål som kräver motståndsfyllning i kretskortsdesignen. Dessa genomgående hål är vanligtvis placerade bredvid höghastighetssignalledningar för att dämpa och undertrycka reflektioner.

Materialval: Välj ett lämpligt fyllnadsmaterial för motstånd, vanligtvis ett självhäftande eller ledande fyllnadsmaterial med resistansegenskaper. Dessa material bör ha god vidhäftning, konduktivitet och termisk stabilitet.

Fyllning av de genomgående hålen: Använd lämpliga metoder och verktyg för att injicera motståndsfyllningsmaterialet i de genomgående hålen. Fyllningen kan göras manuellt eller automatiskt, och säkerställ att de genomgående hålen är helt fyllda och att motståndsmaterialet är jämnt fördelat.

Materialhärdning: Efter att de genomgående hålen har fyllts måste motståndsfyllningsmaterialet härdas. Detta kan uppnås genom metoder som värmehärdning eller UV-härdning.

Drag:

Resistanskontroll: Resistansfyllningstekniken möjliggör exakt kontroll av resistansvärdet i viaen, enligt konstruktionskrav, för att möta specifika kretskrav.

Reflektionsdämpning: Genom att fylla viaen intill signalvägen med resistivt material kan signalreflektioner effektivt dämpas, vilket förbättrar signalintegriteten och stabiliteten.

Signaldämpning: Resistansfyllning introducerar dämpningseffekter längs signallinjen, vilket minskar stigtid och amplitud och minimerar oscillationer och störningar vid signalkanterna.

Platsbesparande: Jämfört med andra Via Plugging-tekniker kräver resistansfyllningstekniken inte ytterligare dielektriska lager eller fyllnadsmaterial, vilket möjliggör bättre utnyttjande av kretskortsutrymmet.

Dessa metoder kan ge resistanseffekter i viss utsträckning under via-pluggningsprocessen, vilket minskar signalreflektion och störningar. Det specifika valet av resistorfyllningsmetod beror på faktorer som designkrav, signalfrekvens och prestandakrav. Dessa är vanliga via-pluggningstekniker, och varje teknik har sina egna tillämpliga scenarier och egenskaper. I praktiska tillämpningar är det avgörande att välja lämplig via-pluggningsteknik baserat på specifika designkrav och kostnadseffektivitet. Genom en omfattande översikt i den här artikeln har vi fått en djupare förståelse för vikten av via-pluggning i höghastighets-PCB. Genom att fylla genomgångshålen kan vi förbättra kretskortets prestanda och tillförlitlighet samtidigt som vi minskar signalstörningar och överföringsförluster. Implementering av via-pluggningsteknik kräver att man följer standard via-storlekar och väljer lämpliga via-pluggningstekniker. I den ständigt föränderliga världen av elektroniska enheter och höghastighetskommunikation kommer via-pluggning att fortsätta spela en avgörande roll för att hjälpa oss att bygga mer tillförlitliga och effektiva elektroniska system.

Kundsupport