Inom den moderna elektronikindustrin är kretskort (PCB) avgörande komponenter. Oavsett om det är en dator, smartphone, bil eller någon annan elektronisk enhet, används kretskort för att stödja och ansluta elektroniska komponenter. Design och tillverkning av kretskort spelar en viktig roll för prestanda, tillförlitlighet och funktionalitet hos elektroniska enheter. Materialvalet för kretskort är ett av de kritiska beslut som tillverkare noggrant måste överväga under design- och produktionsprocessen. Olika material har varierande elektriska, mekaniska och termiska egenskaper, vilket direkt påverkar kretskortets funktionalitet och tillförlitlighet. Därför är det viktigt att välja det bästa kretskortsmaterialet för att säkerställa att kretskortet uppfyller den erforderliga prestandan i olika applikationsscenarier. Den här artikeln syftar till att utforska hur kretskortstillverkare kan välja de bästa kretskortsmaterialen. Vi börjar med att introducera vikten av kretskortsmaterial och deras inverkan på elektrisk prestanda, mekanisk prestanda och termisk hantering.

Sedan kommer vi att fördjupa oss i de viktigaste faktorerna att beakta vid val av kretskortsmaterial. Slutligen kommer vi att ge vägledning om materialval och presentera fallstudier som belyser olika materialalternativ. Syftet med den här artikeln är att erbjuda värdefull vägledning och insikter till kretskortstillverkare och hjälpa dem att fatta välgrundade beslut om materialval.

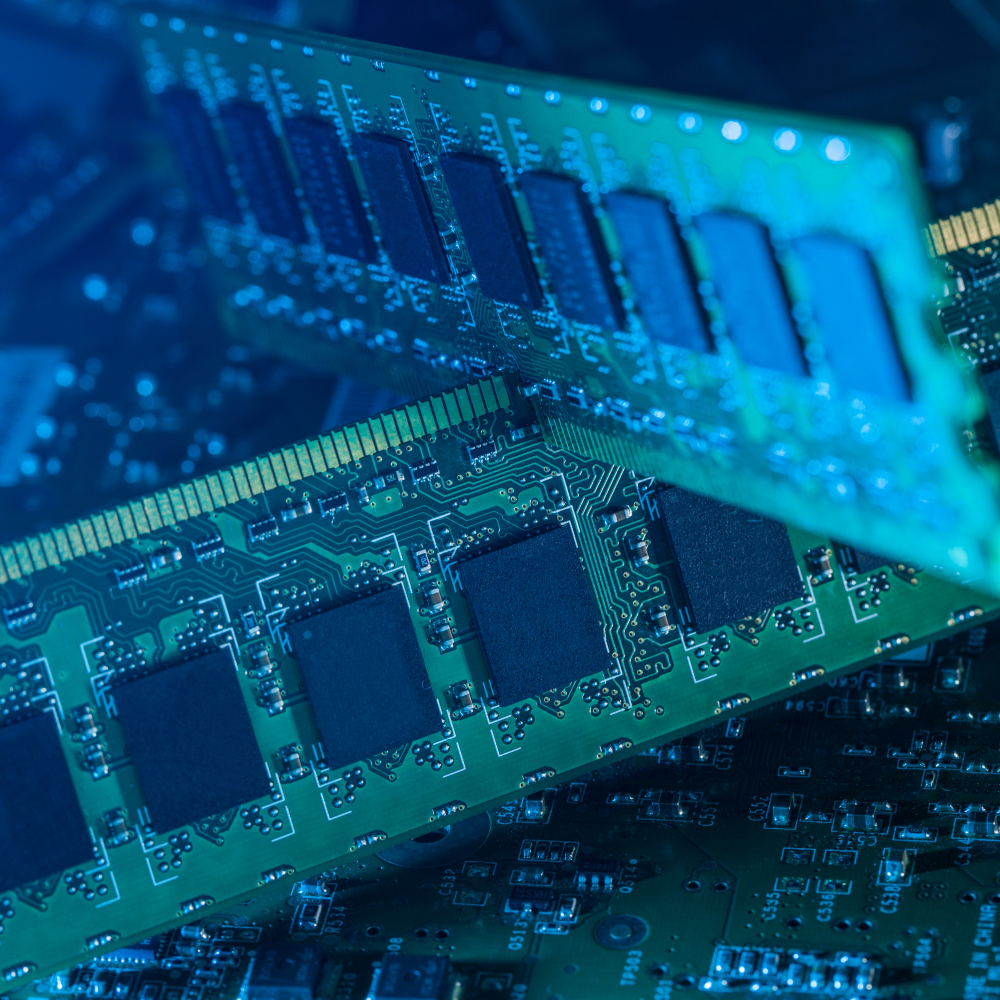

PCB-materialens betydelse

PCB-materialens inverkan på elektrisk prestanda

PCB-material är en avgörande faktor för att bestämma ett kretskorts elektriska prestanda. Olika material har distinkta elektriska egenskaper som kan påverka kretsens prestanda avsevärt. Dielektricitetskonstant: PCB-materialens dielektriska konstant bestämmer signalernas utbredning på kortet. En lägre dielektricitetskonstant innebär snabbare signalutbredning, vilket är avgörande för högfrekventa tillämpningar. Att välja material med lägre dielektriska konstanter kan minska signalöverföringsfördröjningar och distorsion. Förlustfaktor: Förlustfaktorn mäter i vilken utsträckning ett material dämpar signaler. En lägre förlustfaktor indikerar att materialet minskar energiförlusten under signalöverföring, vilket bevarar signalens kvalitet och styrka. I högfrekventa tillämpningar kan val av material med lägre förlustfaktorer minimera signaldämpning och brus. Elektrisk isolering: PCB-material måste uppvisa utmärkta elektriska isoleringsegenskaper för att säkerställa korrekt isolering mellan olika kretsskikt eller spår på kortet. Högkvalitativa isoleringsmaterial förhindrar signalöverhörning och kortslutningar i kretsen, vilket förbättrar kretsens stabilitet och tillförlitlighet. Värmeledningsförmåga: PCB-materialens inverkan på värmeledningsförmågan påverkar indirekt kretsens elektriska prestanda. Materialets värmeledningsförmåga avgör hur värme som genereras i kretsen avges och sprids. Effektiv värmehantering hjälper till att förhindra överhettning av komponenter, vilket säkerställer normal kretsdrift och tillförlitlighet.PCB-materialens inverkan på mekanisk prestanda

Förutom elektrisk prestanda påverkar PCB-material även kretskortets mekaniska prestanda och tillförlitlighet avsevärt. Styrka och styvhet: PCB-material måste ha tillräcklig styrka och styvhet för att motstå påfrestningar och vibrationer under montering och användning. Högre styrka och styvhet förhindrar att kretskortet deformeras, går sönder eller skadas under drift. Värmebeständighet: PCB-material bör uppvisa utmärkt värmebeständighet för att bibehålla kretskortets stabilitet och tillförlitlighet i högtemperaturmiljöer. I vissa tillämpningar, såsom fordonselektronik och flygindustrin, måste PCB-material tåla extrema temperaturer. Kemisk resistens: PCB-material bör ha god resistens mot vanliga kemikalier och miljöer. I vissa tillämpningar, särskilt i industriella eller hårda miljöer, kan kretskortet utsättas för frätande gaser, vätskor eller kemikalier. Att välja material med utmärkt kemisk resistens skyddar kretskortet från skador.PCB-materialens inverkan på värmehantering

Värmehantering är en avgörande aspekt av modern design av elektroniska enheter, och PCB-material spelar en betydande roll i detta. Värmeledningsförmåga: Värmeledningsförmågan hos PCB-material avgör hastigheten för värmeutbredning och -avledning på kretskortet. Utmärkt värmeledningsförmåga hjälper till att snabbt överföra värme från kretskomponenterna till den omgivande miljön, vilket förhindrar överhettning av komponenter och förbättrar systemets övergripande termiska stabilitet. Värmeutvidgningskoefficient: Värmeutvidgningskoefficienten för PCB-material avser materialets dimensionsförändringar med temperaturvariationer. Att välja material med en värmeutvidgningskoefficient som matchar andra komponenter minskar termisk stress och risken för mekanisk belastning orsakad av termisk expansion och kontraktion, vilket minskar risken för termiskt fel i kretskortet. Värmeavledningsdesign: Olika PCB-material har varierande anpassningsförmåga till värmeavledningsdesigner och lösningar. För högeffektskretsar kan det vara nödvändigt att välja material med högre värmeavledningsförmåga eller implementera värmeförbättrande tekniker som termiska kopparplattor.Viktiga delar av PCB-material

PCB-material är de grundläggande komponenterna som används vid tillverkning av kretskort (PCB), och de påverkar direkt kortens prestanda och tillförlitlighet. I det här avsnittet kommer vi att diskutera de viktigaste delarna av PCB-material, inklusive konduktivitet, isolering och termisk prestanda.

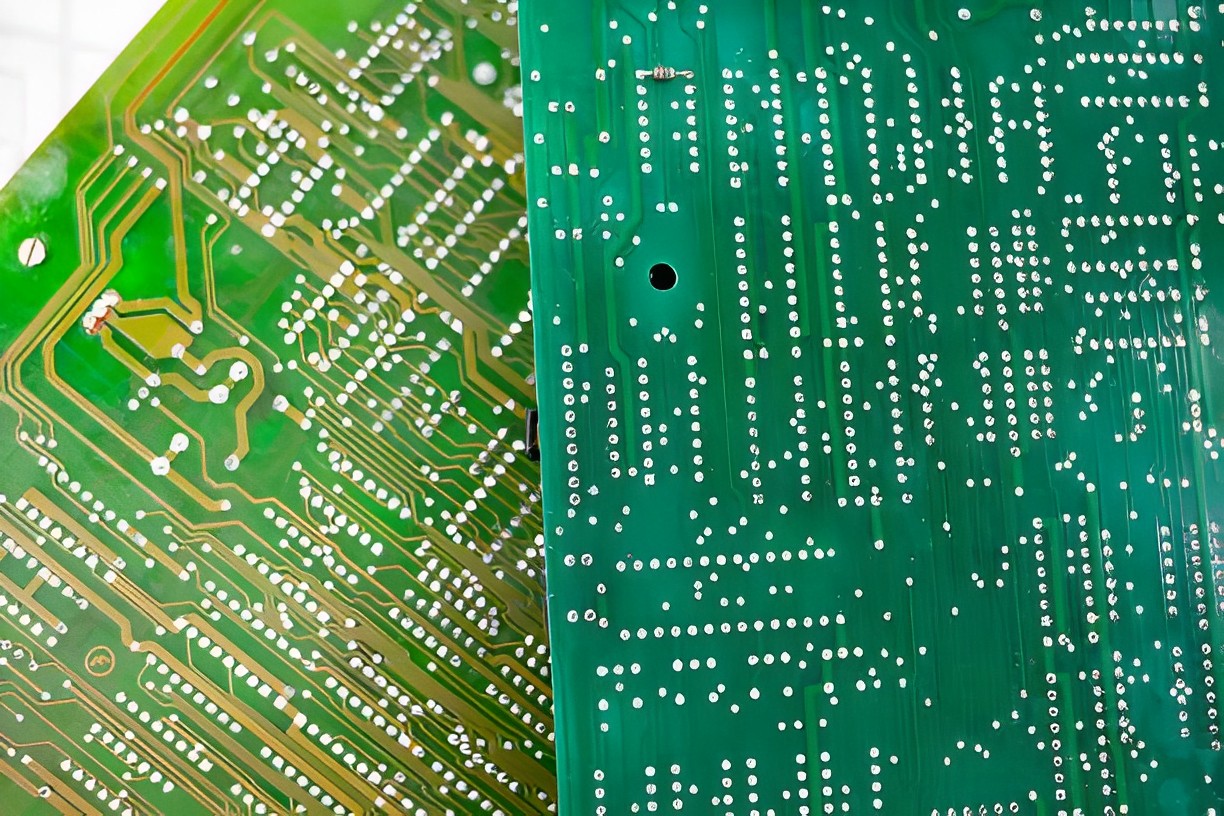

Ledningsförmåga:

Konduktivitet är en avgörande egenskap hos kretskortsmaterial eftersom den avgör signalers förmåga att fortplanta sig genom kretsen. Kopparfolier ger främst konduktivitet i kretskort. Generellt sett används kopparfolier med en tjocklek på 1 till 3 uns i stor utsträckning i flerskikts-kretskort. Tjockare kopparfolier erbjuder lägre resistans och bättre konduktivitet. Att använda högledande kopparfolier ökar dock också tillverkningskostnaderna, så det är nödvändigt att hitta en balans mellan kostnad och prestanda när man väljer tjocklek på kopparfolier.Isolering:

Isolering är en annan viktig egenskap hos PCB-material, som säkerställer att signaler i kretsen inte upplever störningar eller läckage. Vanliga PCB-material som FR-4 (glasfiberförstärkt epoxilaminat) uppvisar goda isoleringsegenskaper. Isolering mäts med materialets dielektriska konstant och dissipationsfaktor. Den dielektriska konstanten representerar materialets inverkan på utbredningshastigheten för elektromagnetiska vågor, medan dissipationsfaktorn återspeglar dess energiabsorptionsförmåga. I högfrekventa tillämpningar bör material med lägre dielektriska konstanter och dissipationsfaktorer väljas för att minimera signalförlust och störningar.Termisk prestanda:

Termisk prestanda hos kretskortets material är avgörande för kretsens tillförlitlighet och stabilitet. Det handlar främst om materialets värmeledningsförmåga och glasövergångstemperatur (Tg). Värmeledningsförmågan avgör hur effektivt materialet överför värme och är särskilt viktig för kretsar som kräver värmeavledning. Högre värmeledningsförmåga hjälper till att upprätthålla stabila temperaturer på kretskortet. Tg avser den temperatur vid vilken materialet övergår från ett glasartat tillstånd till ett gummiartat tillstånd, vilket återspeglar dess mekaniska hållfasthet och dimensionsstabilitet vid förhöjda temperaturer. Material med hög Tg kan motstå deformation och fel under höga temperaturförhållanden, vilket gör dem lämpliga för högtemperaturapplikationer. Förutom konduktivitet, isolering och termisk prestanda måste andra faktorer som mekaniska egenskaper, kemisk resistens, dimensionsstabilitet och kostnad beaktas. Valet av det bästa kretskortets material bör baseras på en omfattande bedömning av applikationskrav, prestandamått och kostnadseffektivitet. Industristandarder och teknisk information från leverantörer är värdefulla referenser för tillverkare när de gör materialval.Kriterier för PCB-tillverkare vid val av bästa PCB-material

Undersöka och förstå specifika applikationskrav Innan de väljer det bästa PCB-materialet måste PCB-tillverkare göra djupgående forskning och förstå de specifika kraven för applikationen. Här är några viktiga aspekter att beakta:PCB-syfte och driftsmiljö

Bestäm kretskortets avsedda tillämpning, såsom kommunikationsenheter, medicinsk utrustning, fordonselektronik etc. Analysera de miljöförhållanden där kretskortet kommer att fungera, såsom temperatur, fuktighet, korrosiva gaser etc.Kretsens komplexitet och driftsfrekvens

Förstå kretsens komplexitet och hierarkiska struktur, inklusive det erforderliga antalet lager och linjebredd/avstånd. Bestäm kretsens driftsfrekvensområde, eftersom högfrekventa tillämpningar har högre krav på materialets elektriska egenskaper. Kritiska elektriska och mekaniska prestandaindikatorer: Beakta elektriska prestandakrav, såsom dielektricitetskonstant, förlusttangent, kontrollerad impedans, etc. Förstå mekaniska prestandakrav, såsom böjhållfasthet, slagtålighet, ytplanhet, etc.Tillförlitlighetskrav

Fastställ kretskortets tillförlitlighetskrav inom dess förväntade livscykel, såsom hållbarhet, stabilitet och tillförlitlig anslutning. Överväg tillförlitlighetskrav under specifika stressförhållanden, såsom vibrationer, temperaturvariationer och fuktighetsvariationer. Genom att få en djup förståelse för de specifika applikationskraven kan kretskortstillverkare lägga grunden för att välja lämpliga material. Detta steg kräver noggrann kommunikation och samarbete med kunder, ingenjörer och designteam. Tillverkare kan också hänvisa till branschstandarder och riktlinjer, såsom specifikationer och rekommendationer från IPC (Association Connecting Electronics Industries), för att lära sig om bästa praxis inom specifika applikationsområden. Efter att ha förstått de specifika applikationskraven kan kretskortstillverkare ytterligare väga för- och nackdelarna med olika material och välja det mest lämpliga för att uppfylla designkraven. Detta innebär att man beaktar faktorer som elektrisk prestanda, termisk prestanda, mekanisk prestanda, kostnad och materialtillgänglighet. Dessutom kan tillverkare validera prestandan och tillförlitligheten hos de valda materialen genom prototypframställning och praktiska tester. Sammanfattningsvis är det avgörande steget att undersöka och förstå specifika applikationskrav för att välja det bästa kretskortsmaterialet. Det säkerställer att tillverkare kan möta kundernas behov och producera kretskort med tillförlitlig prestanda.Referensstandarder och riktlinjer för tillverkare av kretskort

När man väljer det bästa kretskortsmaterialet kan kretskortstillverkare hänvisa till branschstandarder och riktlinjer som ger värdefull information om materialets prestanda och lämplighet. Här är några vanliga branschstandarder och riktlinjer som tillverkare kan ta hänsyn till: IPC -standarder och specifikationer (Association Connecting Electronics Industries) :

IPC-2221: Generisk standard för kretskortsdesign som ger vägledning om spårbredder, avstånd, hålstorlekar etc.

IPC-4101: Specifikation för PCB-basmaterial, inklusive prestandakrav för material som FR-4, CEM-1, PTFE, etc.

IPC-6012: Specifikation för styva kretskortskvalitet och tillförlitlighet, som täcker olika aspekter av kretskortstillverkning.

IPC-6013: Specifikation för flexibla kretskortskvalitet och tillförlitlighet, tillämplig på tillverkning av flexibla kretskort.

Teknisk dokumentation och rekommendationer från materialleverantörer: Leverantörer av kretskortsmaterial tillhandahåller vanligtvis tekniska datablad och applikationsguider som ger information om materialegenskaper, lämplighet och bearbetningsrekommendationer. Tillverkare kan hänvisa till materialdatablad, tekniska manualer och applikationsguider som tillhandahålls av leverantörer för att förstå för- och nackdelarna med olika material och deras tillämpliga områden. Branschorganisationer och föreningar: Branschorganisationer som Institute of Electrical and Electronics Engineers (IEEE) och Electronic Industries Association (EIA) tillhandahåller tekniska riktlinjer och forskningsrapporter om kretskortsdesign och tillverkning. Tillverkare kan delta i branschkonferenser, workshops och utbildningar för att nätverka med kollegor, utbyta erfarenheter och hålla sig uppdaterade om branschtrender och tekniska framsteg. Etablerade design- och tillverkningspraxis: Att lära sig av framgångsrika design- och tillverkningsfall hjälper tillverkare att förstå vilka typer av material och teknikalternativ som används i liknande applikationer. Att hänvisa till tidigare erfarenheter och bästa praxis i branschen kan hjälpa tillverkare att undvika potentiella problem och förbättra produktens tillförlitlighet. Genom att hänvisa till branschstandarder och riktlinjer kan kretskortstillverkare få tillgång till korrekt information om prestandaparametrar, egenskaper och tillämpningsområden för olika material. Dessa riktlinjer hjälper tillverkare att bättre förstå materialens lämplighet och ge vägledning i valet av de bästa materialen. Tillverkare bör dock också överväga att anpassa standarder och riktlinjer efter kraven i specifika tillämpningar för att säkerställa att materialvalet överensstämmer med deras produkts behov.

Faktisk testning och validering

Att välja rätt PCB-material är en komplex uppgift eftersom teoretiska och tekniska data ensamma inte helt kan förutsäga hur materialet kommer att fungera i verkliga tillämpningar. Därför utför PCB-tillverkare vanligtvis faktiska tester och valideringar för att säkerställa att det valda materialet uppfyller deras krav och förväntade prestanda.Prototyptillverkning och testning:

Kretskortstillverkare skapar prototyper med hjälp av det valda materialet och utvärderar dess prestanda genom en serie test- och valideringsprocedurer. Dessa tester kan inkludera: Elektrisk prestandatestning: Mätning av materialets dielektriska konstant, förlusttangent, dielektriska hållfasthet etc. för att säkerställa att det uppfyller kretsens signalöverföringskrav. Termisk prestandatestning: Bedömning av materialets värmeledningsförmåga, värmeutvidgningskoefficient och Tg (glasövergångstemperatur) för att säkerställa tillförlitlighet i högtemperaturmiljöer. Mekanisk prestandatestning: Testning av materialets styvhet, slagtålighet, krypmotstånd etc. för att säkerställa stabilitet och tillförlitlighet under mekanisk stress. Miljöanpassningstestning: Exponering av prototypen för olika miljöförhållanden såsom hög temperatur, låg temperatur, fuktighet och kemikalier för att utvärdera materialets motståndskraft mot åldring och korrosion.Tillförlitlighetsbedömning:

Kretskortstillverkare utför även långsiktiga tillförlitlighetsbedömningar av det valda materialet. Detta kan innefatta accelererade livslängdstester, termiska cykliska tester, fuktighets-temperaturcykliska tester etc. för att simulera prestandastabilitet under faktiska driftsförhållanden. Dessa tester hjälper tillverkare att fastställa materialets livslängd, tillförlitlighet och förutsäga potentiella problem som kan uppstå vid långvarig användning.Hänsyn till kostnad och bearbetbarhet:

Under själva test- och valideringsprocessen utvärderar kretskortstillverkarna även kostnadseffektiviteten och bearbetbarheten hos det valda materialet. Materialkostnaden kan innefatta faktorer som råvaruanskaffning, bearbetnings- och tillverkningskostnader samt efterföljande underhållskostnader. Dessutom beaktar tillverkarna materialets bearbetbarhet, inklusive skärbarhet, borrbarhet, lamineringsprestanda etc., för att säkerställa att det valda materialet är lämpligt för deras produktionsprocesser. Genom faktisk testning och validering får kretskortstillverkarna bättre insikter i det valda materialets verkliga prestanda och säkerställer att det uppfyller kraven för deras avsedda tillämpningar. Denna praxis hjälper också till att minska risker och produktionsförseningar och kostnadsförluster orsakade av felaktigt materialval. Dessutom kan tillverkarna samla praktisk tillämpningserfarenhet och ge mer exakta rekommendationer för materialval för framtida projekt. Även om faktisk testning och validering kan vara tidskrävande är de avgörande steg för att välja det bästa kretskortsmaterialet. Genom noggrann testning och validering kan tillverkarna säkerställa att det valda materialet uppfyller deras specifika krav och ger utmärkt kretsprestanda och tillförlitlighet.Fallstudier av vanligt val av kretskortsmaterial

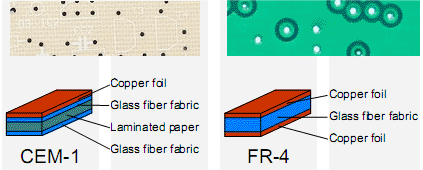

I det här avsnittet kommer vi att diskutera flera fallstudier av vanliga materialval för kretskort för att hjälpa kretskortstillverkare att bättre förstå hur man väljer de bästa materialen för att möta specifika applikationskrav. Lågkostnadsapplikationer: FR-4 och CEM-1

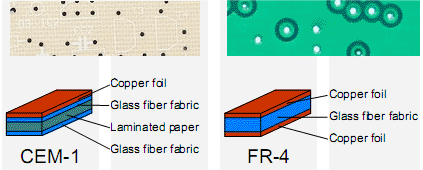

FR-4 är ett av de mest använda PCB-substratmaterialen. Det erbjuder god elektrisk prestanda, mekanisk hållfasthet och värmebeständighet. Det är ett glasfiberförstärkt epoxihartsbaserat material med ett lågt pris, lämpligt för allmänna elektroniska produkter och lågkostnadsapplikationer. CEM-1 är ett annat vanligt lågkostnads-PCB-material tillverkat av cellulosapappersmatris och epoxiharts. Det är billigt och lämpligt för enkla enkelskikts- eller dubbelskiktskretskort. Högfrekventa tillämpningar: PTFE och RF-35 PTFE är ett vanligt använt material i högfrekventa applikationer, känt för sin utmärkta dielektriska prestanda och låga förlustegenskaper. Det ger låg transmissionsförlust och god signalintegritet i högfrekvensområdet, vilket gör det lämpligt för trådlös kommunikation, radar och satellitsystem. RF-35 är ett specialiserat högfrekvent material som består av keramikfyllda polymerer. Det har låg dielektricitetskonstant och låg dielektricitetsförlust, lämpligt för höghastighetsdataöverföring och högfrekventa applikationer som RF-antenner och mikrovågskretsar. Högtemperaturapplikationer: Material med hög glasövergångstemperatur och keramiska substrat Material med hög glasövergångstemperatur har en högre glasövergångstemperatur (TG) och kan bibehålla god prestandastabilitet i högtemperaturmiljöer. Dessa material är lämpliga för högtemperaturapplikationer såsom fordonselektronik, industriella styrsystem och flyg- och rymdsystem. Keramiska substrat är material kända för sin höga temperaturbeständighet, mekaniska hållfasthet och utmärkta värmeledningsförmåga. De används vanligtvis i elektroniska kraftapplikationer såsom effektmoduler, effektförstärkare och elfordonsstyrenheter. Speciella tillämpningar: Metallkärnmönsterkort och flexibla mönsterkort Metallkärnmönsterkort innebär att ett isolerande lager appliceras på ett metallsubstrat och används för värmeavledning och högeffektsapplikationer. De uppvisar utmärkt värmeledningsförmåga och är lämpliga för högeffektskretsar såsom LED-belysning, effektmoduler och motordrivare. Flexibla mönsterkort är tillverkade av flexibla polyimid (PI) eller polyester (PET) material, vilket ger flexibilitet och vikbarhet. De är lämpliga för applikationer med kompakt utrymme, böjnings- eller vikningskrav, såsom bärbara enheter, mobila enheter och bilelektronik. Dessa fallstudier ger exempel på vanliga mönsterkortsmaterialval för olika applikationsscenarier. Det är dock viktigt att betona att varje tillämpning har sina specifika krav och begränsningar. Därför är det avgörande att beakta faktorer som tillämpningsbehov, prestandaspecifikationer, kostnad och tillgänglighet när man väljer PCB-material. För specialiserade tillämpningar kan ytterligare forskning och testning krävas för att välja de bästa PCB-materialen. Sammanfattningsvis måste PCB-tillverkare beakta olika faktorer när de väljer det bästa materialet för sina kretskort. De bör beakta kraven för den specifika tillämpningen,prestandaindikatorer, kostnad och tillgänglighet. Att hänvisa till branschstandarder och utföra praktiska tester och verifieringar kan hjälpa tillverkare att fatta välgrundade beslut. Med kontinuerliga tekniska framsteg och materialinnovationer kommer kretskortstillverkare att ha fler val och möjligheter att förbättra kretsarnas prestanda och tillförlitlighet.

Förbättra din kretskortstillverkning med SprintPCB . SprintPCB står som ett framstående högteknologiskt företag som levererar exceptionella kretskortstillverkningstjänster till kunder över hela världen. Med vår omfattande branscherfarenhet och konkurrenskraftiga priser kan du fokusera på de viktigaste aspekterna av din organisation. Kontakta oss idag för att upptäcka hur vi kan samarbeta och hjälpa dig att uppnå dina mål.