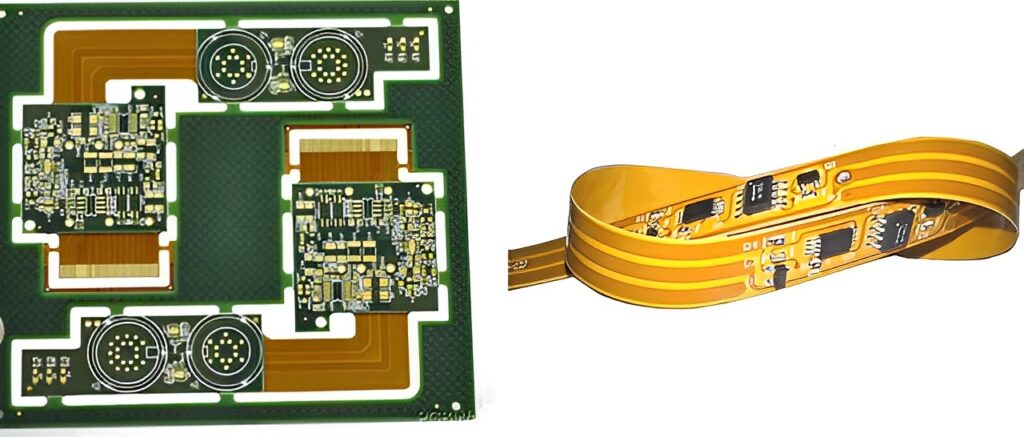

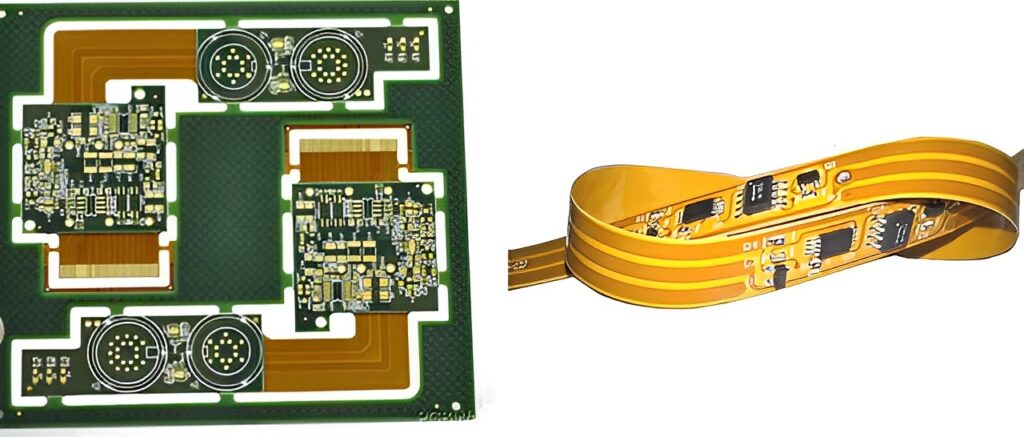

FPC (flexibelt kretskort) är en typ av mycket tillförlitligt och flexibelt kretskort tillverkat av tunna polyimid- eller polyesterfilmer. Det kännetecknas av hög ledningstäthet, låg vikt, tunnhet och utmärkt böjningsflexibilitet.

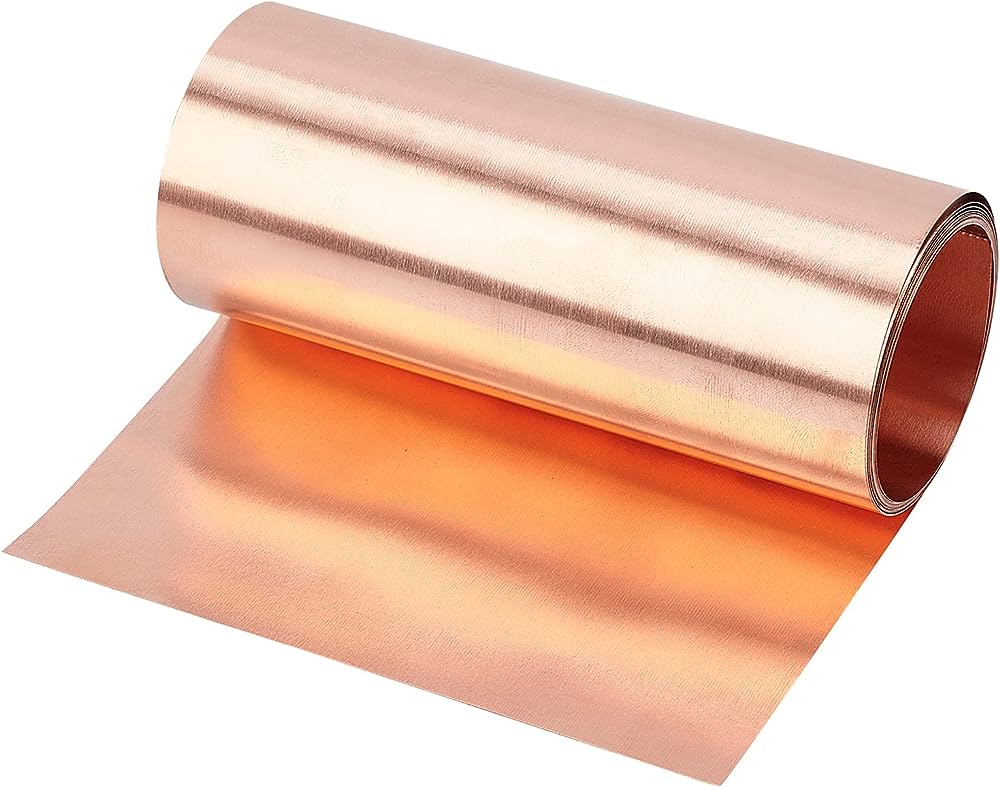

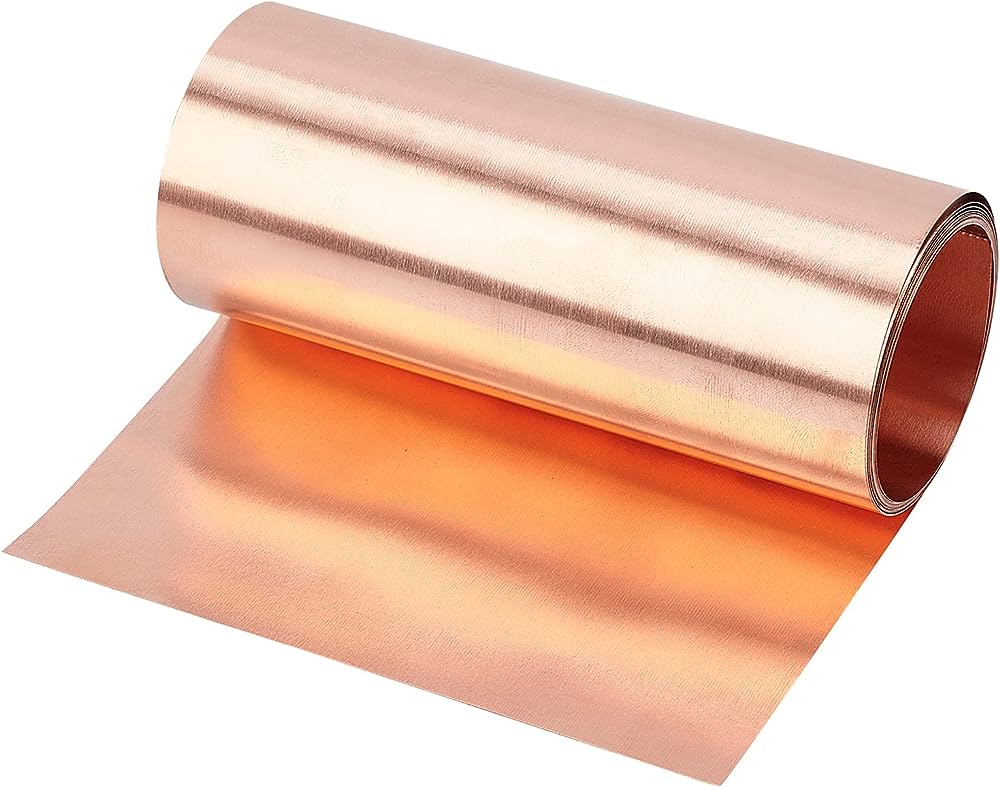

Innan vi avslöjar mysteriet med FPC-tillverkning behöver vi veta att materialen som utgör en flexibel tryckt krets (FPC) är isolerande film, ledare och lim. Isolerande film bildar kretsens basskikt, och lim binder kopparfolien till det isolerande lagret. I flerskiktskonstruktioner är den sammanfogad med inre lager. De används också som skyddande höljen för att isolera kretsen från damm och fukt, och för att minska spänningar under böjning. Kopparfolien bildar det ledande lagret. I vissa flexibla kretsar används styva komponenter tillverkade av aluminium eller rostfritt stål för att ge dimensionsstabilitet, fysiskt stöd för komponenter och ledningar, och spänningsavlastning. Lim används för att binda de styva komponenterna med den flexibla kretsen. Dessutom är ett annat material som ibland används i flexibla kretsar den självhäftande lagerfilmen, som är belagd med lim på båda sidor av en isolerande tunn film. Den självhäftande lagerfilmen ger miljöskydd, elektronisk isoleringsfunktionalitet, eliminerar behovet av ett ytterligare lager film och möjliggör skapandet av flerskiktskretsar med färre självhäftande lager. Isolerande filmmaterial finns i många typer, men de mest använda är polyimid- och polyestermaterial. I USA använder 80 % av alla tillverkare av flexibla kretsar polyimidfilmmaterial, medan cirka 20 % använder polyesterfilmmaterial. Polyimidmaterial är icke-brandfarliga, dimensionsstabila, har hög draghållfasthet och tål lödtemperaturer. Polyester, även känt som polyetylentereftalat (PET), har liknande fysikaliska egenskaper som polyimid, inklusive låg dielektricitetskonstant och minimal fuktabsorption. Det är dock inte lämpligt för högtemperaturapplikationer eftersom dess smältpunkt är 250 °C och dess glasövergångstemperatur (Tg) är 80 °C. Dessa begränsningar begränsar deras användning i applikationer som kräver omfattande end-to-end-lödning. I lågtemperaturapplikationer uppvisar de styvhet. Ändå är de fortfarande lämpliga för användning i produkter som telefoner och andra föremål som inte behöver utsättas för hårda miljöer. Polyimidisoleringsfilmer kombineras vanligtvis med polyimid- eller akryllim, medan polyesterisoleringsmaterial kombineras med polyesterlim. Fördelarna med att kombinera dessa material med liknande egenskaper inkluderar dimensionsstabilitet efter lödning eller flera lamineringscykler. Andra viktiga egenskaper hos limmet inkluderar låg dielektricitetskonstant, hög isolationsresistans, hög glasövergångstemperatur och låg fuktabsorptionshastighet. Kopparfolie är lämplig som ledare för användning i flexibla kretsar. Den kan framställas genom elektroplätering eller elektrodeponering (ED).

Sidan av kopparfolien som produceras genom elektrolytisk deponering har en blank yta, medan den andra sidan har ett matt utseende på grund av bearbetningen. Det är ett flexibelt material som kan tillverkas i olika tjocklekar och bredder. Den matta sidan av ED-kopparfolie utsätts ofta för specialbehandlingar för att förbättra dess vidhäftningsegenskaper. Förutom sin flexibilitet har smidd kopparfolie också egenskaperna att vara hård och slät, vilket gör den lämplig för applikationer som kräver dynamisk böjning. Lim, förutom att binda isolerande filmer till ledande material, kan också användas som ett beläggningsskikt för skyddande och täckande ändamål. Den största skillnaden mellan de två ligger i appliceringsmetoden som används. Den vidhäftande beläggningen över den isolerande filmen är avsedd att bilda en staplad kretsstruktur. Screentryckstekniken används för limmets beläggningsapplicering. Inte alla staplade strukturer innehåller lim, och de utan lim bildar tunnare kretsar med större flexibilitet. I jämförelse med limbaserade staplade strukturer uppvisar den bättre värmeledningsförmåga. På grund av den tunna och flexibla naturen hos limfria flexibla kretsar och elimineringen av limmets termiska motstånd, kan den användas i arbetsmiljöer där limbaserade staplade strukturer inte kan användas. Följ sedan våra fotspår och gör dig redo att dekryptera tillverkningsprocessen för FPC-kort (flexibla kretskort).

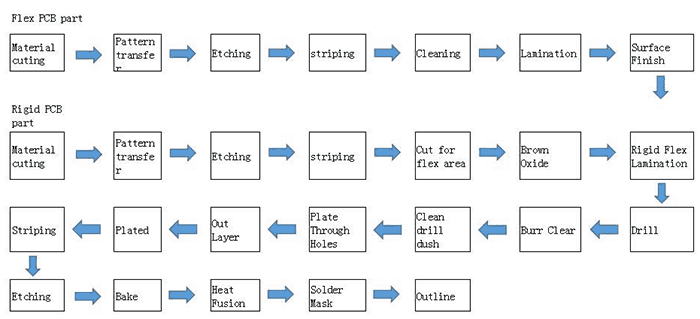

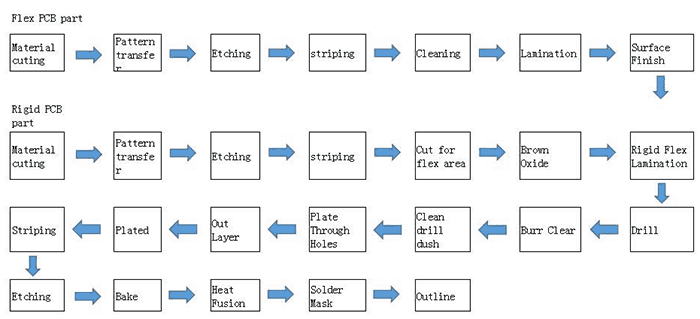

Tillverkningsprocess för FPC (flexibelt kretskort)

Materialskärning

För att minimera avfall inkluderar varje produktionsprocess av FPC initial skärning av basmaterialet. Exakt skärning under materialbearbetningen hjälper till att undvika avfall som orsakas av överflödigt material. Kemisk rengöring Detta steg syftar främst till att ta bort oxidskiktet på det ledande basmaterialet och kopparfoliens yta. Om oxidskiktet inte rengörs kan det leda till kontinuerlig oxidation av FPC:n under användning, vilket resulterar i en förkortad livslängd. Därför är rengöring nödvändig för att säkerställa kretskortets långsiktiga tillförlitlighet och stabilitet och minska förluster orsakade av oxidation.Inre lager korrosionsskyddande torrfilm (FPC)

Först skapas kretsmönstret på filmen. Sedan justeras filmen med den korrosionsskyddande torrfilmen (ljuskänslig film) mot basmaterialet, och en exponeringsmaskin används för att exponera kretsmönstret från filmen till basmaterialet. Detta överför kretsmönstret till kopparfolien.Syraetsning (FPC-etsning)

Vid tillverkning av FPC-mjuka kretskort används ofta syralösningar som saltsyra eller svavelsyra för kemisk etsning. Alkaliska lösningar som ammoniakvatten används dock ofta för etsning av hårda kretsar eftersom de lättare uppvisar syraegenskaper.Kemisk rengöring

Detta steg syftar till att förhindra att eventuell kvarvarande lösning från etsningsprocessen fastnar i kretsen och avlägsna eventuella föroreningar på FPC:ns yta genom plasmarengöring.Justering av inre lager av täckfilm

Innan ovannämnda steg måste täckfilmen för softboarden formas därefter och justeras med FPC:n. Sedan används en lödkolv för att preliminärt fästa täckfilmen på plattorna.Laminering

Under produktionsprocessen delas laminering vanligtvis in i snabblaminering och långsam laminering. Snabblaminering används vanligtvis för initial laminering, och den maximalt tillåtna tjockleken bestäms baserat på standardreferenser. Efter att lamineringen är klar inspekteras produkten för att bekräfta frånvaro av bubblor eller limöverskott.Bakning

Detta steg innefattar högtemperaturbehandling för att underlätta flyt och utjämning av limmet mellan kretskortet och täckfilmen, vilket säkerställer en mer fullständig bindning. Limmet smälter och fyller mellanrummen mellan kopparfolien och täckfilmen, vilket binder dem tätt samman efter högtemperaturhärdning.

Teckenutskrift på FPC-kretskort

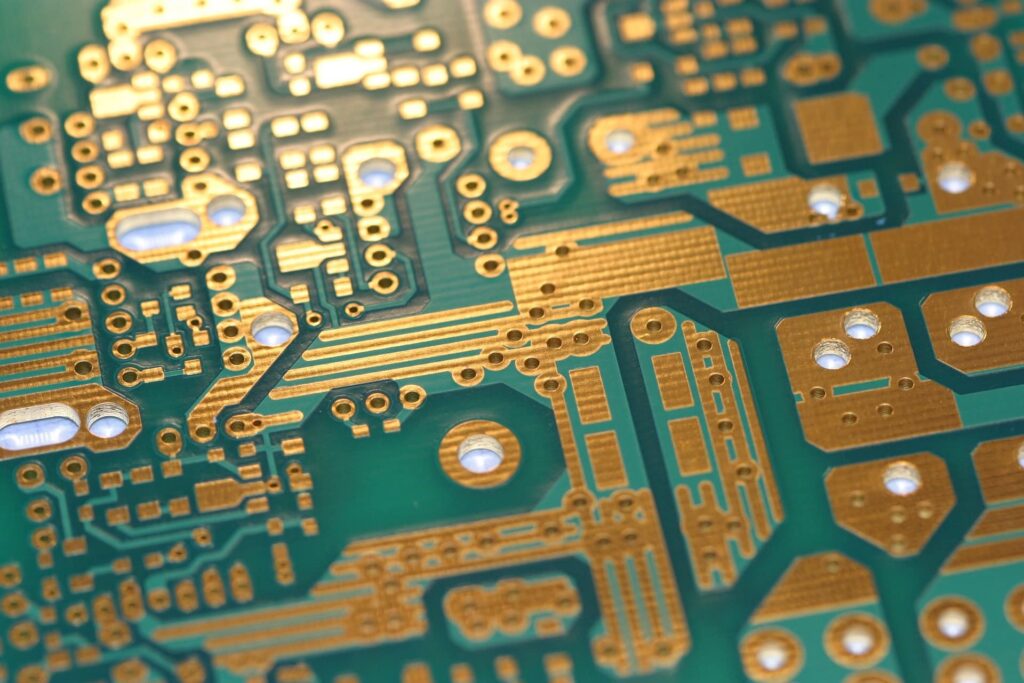

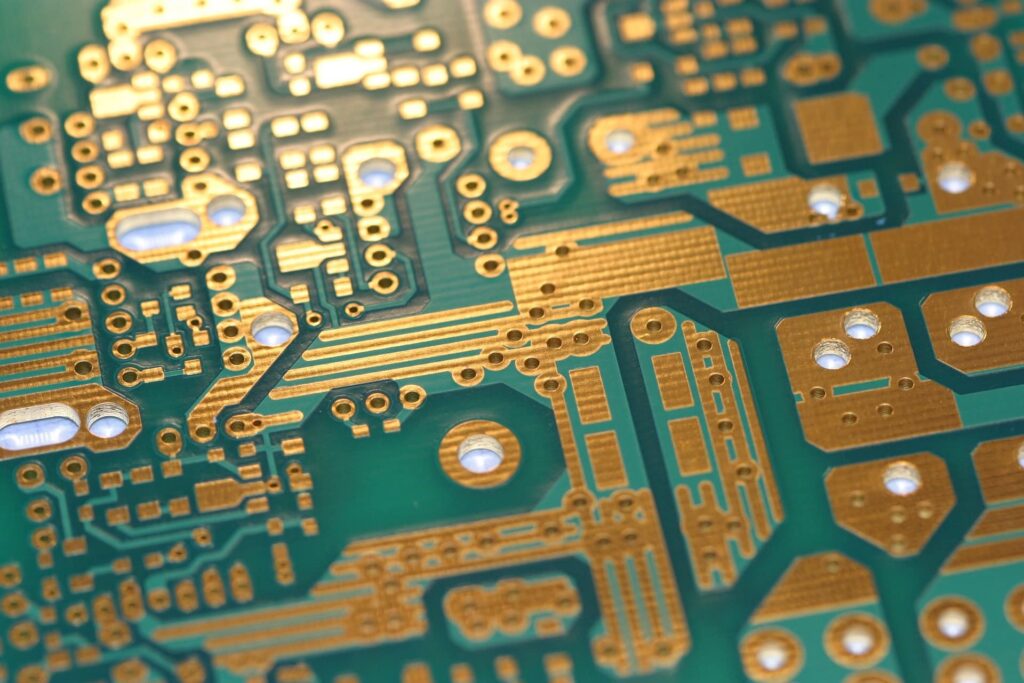

Processen att tillverka ett FPC (flexibelt kretskort) innefattar även att överföra tecken från filmen till nätduken och använda duken för att skriva ut tecken på FPC:n. Denna process innefattar också att kontrollera utskriftsresultaten för att säkerställa att inga tecken saknas eller är otillräckligt tryckta.Ytbehandlingen av FPC (Flexible Printed Circuit Board) tjänar det grundläggande syftet att säkerställa god lödbarhet eller elektrisk prestanda. Eftersom koppar i den naturliga miljön tenderar att existera i form av oxider i luften, är det osannolikt att det förblir i sitt ursprungliga koppartillstånd under en längre tid, så det behöver genomgå andra behandlingar. Vanliga ytbehandlingsprocesser för FPC är följande:

Varmluftsutjämning (HASL)

Varmluftsutjämning, även känd som varmluftslödutjämning (allmänt känd som HASL), är en process där smält lod (bly) beläggs på ytan av kretskortet och sedan värms upp och komprimeras med varmluft för att skapa ett beläggningsskikt som både är motståndskraftigt mot kopparoxidation och ger god lödbarhet. Under varmluftsutjämning bildas en koppar-tenn-intermetallisk förening vid övergången mellan lod och koppar. Kretskortskortet sänks ned i smält lod under varmluftsutjämningen; luftkniven blåser det flytande lodet platt innan det stelnar; luftkniven minimerar det halvmåneformade lodet på kopparytan och förhindrar lödbryggbildning.Organiska lödbarhetskonserveringsmedel (OSP)

OSP är en process för ytbehandling av FPC som uppfyller RoHS-direktivets krav. Enkelt uttryckt är OSP en kemisk metod för att odla en organisk film på den rena, bar kopparytan. Denna film har antioxidations-, värmebeständighets- och fuktbeständighetsegenskaper för att skydda kopparytan från ytterligare rost (oxidation eller sulfidering) under normala miljöförhållanden. Vid efterföljande högtemperaturlödningsprocesser måste dock denna skyddande film enkelt och snabbt avlägsnas med flussmedel så att den exponerade, rena kopparytan omedelbart kan bilda en stark lödfog.Helkorts elektrolöst nickelguld (ENIG)

Fullboard-ENIG innebär att ett lager nickel följt av ett lager guld avsätts på kretskortets ytledare. Det huvudsakliga syftet med nickelplätering är att förhindra diffusion mellan guld och koppar. Det finns två typer av nuvarande ENIG-processer: mjukt guld (rent guld, med ett icke-blankt utseende) och hårt guld (slät och hård yta, slitstark, innehållande kobolt och andra element, med ett blankt utseende). Mjukt guld används huvudsakligen för trådbindning i chipkapsling, medan hårt guld huvudsakligen används för icke-lödda elektriska sammankopplingar.Immersion Gold (ENIG)

Immersionsguld innebär att kopparytan beläggs med ett tjockt lager av en elektroledande nickel-guldlegering, vilket ger ett långsiktigt skydd för kretskortet. Dessutom har immersionsguld bättre tolerans mot miljöförhållanden jämfört med andra ytbehandlingsprocesser. Dessutom kan immersionsguld förhindra kopparupplösning, vilket är fördelaktigt för blyfri montering.Immersionstenn (ENIG)

Eftersom alla nuvarande lödtenn är baserade på tenn kan ett tunt lager matcha alla typer av lödtenn. Immersionstenn bildar en platt koppar-tenn intermetallisk förening, vilket ger utmärkt lödbarhet som varmluftsutjämning utan de planhetsproblem som är förknippade med varmluftsutjämning. Immersionstennpläterade kort bör inte förvaras för länge och måste monteras i den ordning tennpläterades.Immersionssilver (ENIG)

Immersionssilver är en process som ligger mellan organisk beläggning och kemisk nickel-/guldplätering. Processen är enkel och snabb. Även när silver utsätts för heta, fuktiga och förorenade miljöer kan det bibehålla god lödbarhet men det kan förlora sin glans. Immersionssilver har inte samma fysiska styrka som kemisk nickel-/guldplätering eftersom det inte finns något nickellager under silvret.Kemisk nickelpalladiumguld (ENIG)

Kemiskt nickel-palladiumguld, jämfört med immersionsguld, lägger till ett lager av palladium mellan nickel och guld. Palladium kan förhindra korrosion orsakad av undanträngningsreaktioner och förbereda för guldplätering. Guld täcker palladium tätt och ger en bra kontaktyta.Hård guldelektroplätering

Hårdguldelektroplätering används för att förbättra slitstyrkan och öka antalet insättningar och uttag av produkter.Slutinspektion

Detta är det sista avgörande steget i tillverkningsprocessen för flexibla kretskort (FPC), där alla FPC-kort måste genomgå inspektion av produktionsgolvet för att säkerställa kvalitet och prestandasäkring. För närvarande förlitar sig kvalitetsinspektion av FPC-kort i stor utsträckning på manuell visuell inspektion, vilket är kostsamt och ineffektivt. För att testa och validera FPC:ns prestanda kan vi dock använda följande metoder.Elektrisk testning (FPC)

Elektriskt kontinuitetstest: Används för att verifiera om kablarna och anslutningspunkterna i den flexibla kretskretsen (FPC) är korrekt anslutna. Detta test använder vanligtvis metoder som kontinuitetstestning eller "bed-of-nails"-testning för att kontrollera kretsens anslutning. Resistanstest: Används för att mäta resistansvärdet för kretsvägarna i FPC:n. Detta test säkerställer att kablarnas resistans faller inom det angivna intervallet för att garantera stabil signalöverföring. Isolationstest: Används för att detektera isoleringen mellan kablarna i FPC:n och mellan kablarna och substratet. Detta test säkerställer att FPC:n inte upplever kortslutningar eller läckageproblem under högspänningsförhållanden.Tillförlitlighetstestning (FPC)

Böjningslivslängdstestning: Genom att böja FPC:n upprepade gånger simuleras böjningsförhållandena i faktiska applikationer. Detta test kan bedöma FPC:ns böjningsprestanda och hållbarhet under långvarig användning. Termisk cyklisk testning: FPC:n genomgår cykliska förändringar mellan höga och låga temperaturer för att simulera effekten av temperaturvariationer på FPC:n. Detta test kan utvärdera FPC:ns tillförlitlighet och stabilitet under temperaturförändringar. Fuktighetscyklisk testning: FPC:n genomgår cykliska förändringar mellan hög temperatur och hög luftfuktighet, samt mellan låg och låg temperatur, för att simulera effekterna av fuktighet och temperatur på FPC:n. Detta test kan bedöma FPC:ns hållbarhet och tillförlitlighet i fuktiga miljöer.Miljötestning (FPC)

Korrosionsbeständighetstestning: Exponera FPC:n för olika korrosiva medier för att utvärdera dess motståndskraft mot kemisk korrosion. Detta test säkerställer FPC:ns stabilitet och tillförlitlighet i specifika miljöer. Högtemperaturtestning: Placera FPC:n i en högtemperaturmiljö för att testa dess prestanda och stabilitet under höga temperaturförhållanden. Detta test bedömer FPC:ns tolerans i högtemperaturmiljöer. Lågtemperaturtestning: Placera FPC:n i en lågtemperaturmiljö för att testa dess prestanda och stabilitet under låga temperaturförhållanden. Detta test utvärderar FPC:ns tolerans i lågtemperaturmiljöer. Dessa testmetoder och verktyg kan hjälpa tillverkare att utvärdera och validera prestanda, tillförlitlighet och stabilitet hos FPC (Flexible Printed Circuit) för att säkerställa dess korrekta funktion och långsiktiga hållbarhet i verkliga applikationer. Vid utförande av tester rekommenderas det att välja lämpliga testmetoder och verktyg baserat på de specifika kraven och applikationsmiljön för FPC:n och följa relevanta teststandarder och specifikationer. Sammanfattningsvis är tillverkning av FPC (Flexible Printed Circuit Board) en komplex och avgörande process som kräver uppmärksamhet på flera aspekter. Genom att förstå de grundläggande principerna, välja lämpliga material och processer, beakta designfaktorer, implementera strikt kvalitetskontroll samt testa och verifiera FPC-prestanda kan vi säkerställa produktionen av högkvalitativa, tillförlitliga och stabila FPC-produkter. Genom kontinuerlig förbättring och innovation kan vi ständigt förbättra effektiviteten och kvaliteten på FPC-tillverkningen, möta marknadens krav och bibehålla en konkurrensfördel. Förhoppningen är att den här artikeln kan hjälpa läsarna att få en bättre förståelse för de viktiga övervägandena vid FPC-tillverkning och inspirera dem att vidare utforska och tillämpa FPC-teknik. Vid behov kan läsarna bedriva ytterligare forskning och hänvisa till resurser och material inom relaterade områden för att fördjupa sin förståelse och praktiska erfarenhet av FPC- tillverkning.